绿色字为详细资料的超链接,点进可读

☆

焊接、电镀与涂装工艺在现代工业中被广泛应用,职业卫生监督员在现场监督执法中经常遇到。

上面讲解了

《》

《》

《》

昨天开始讲解涂装工艺危害识别与控制

第一讲:《》

比较独特的铅酸蓄电池、水泥生产行业、PU行业、非医疗放射行业、塑料产品加工行业、存在手传振动的打磨行业、高温作业、“宝石”加工行业,详见:

《》

《》

《》

《》

《》

《》

《》

《》

《》

《》

绿色字为详细资料的超链接,点进可读

昨天在《》中,讲解了涂料成分中的成膜物质、助剂(流平剂、消泡剂、防流挂剂、润湿剂、分散剂、乳化剂、防沉剂、稳定剂、防结皮剂、增塑剂、阻燃剂、防霉剂、固化剂)、颜料、溶剂,今天讲粉末涂料及静电粉末喷涂和涂料催干剂、涂料消光剂。

粉末涂料

粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气。

粉末涂料由特制树脂、颜填料、固化剂及其它助剂,以一定的比例混合,再通过热挤塑和粉碎过筛等工艺制备而成。

粉末涂料树脂、颜填料、固化剂及其它助剂的成分,详见《》。由于不同配方有差异,具体需要查阅其。

常见成膜物质

粉末涂料可分为热固型和热塑型两大类:

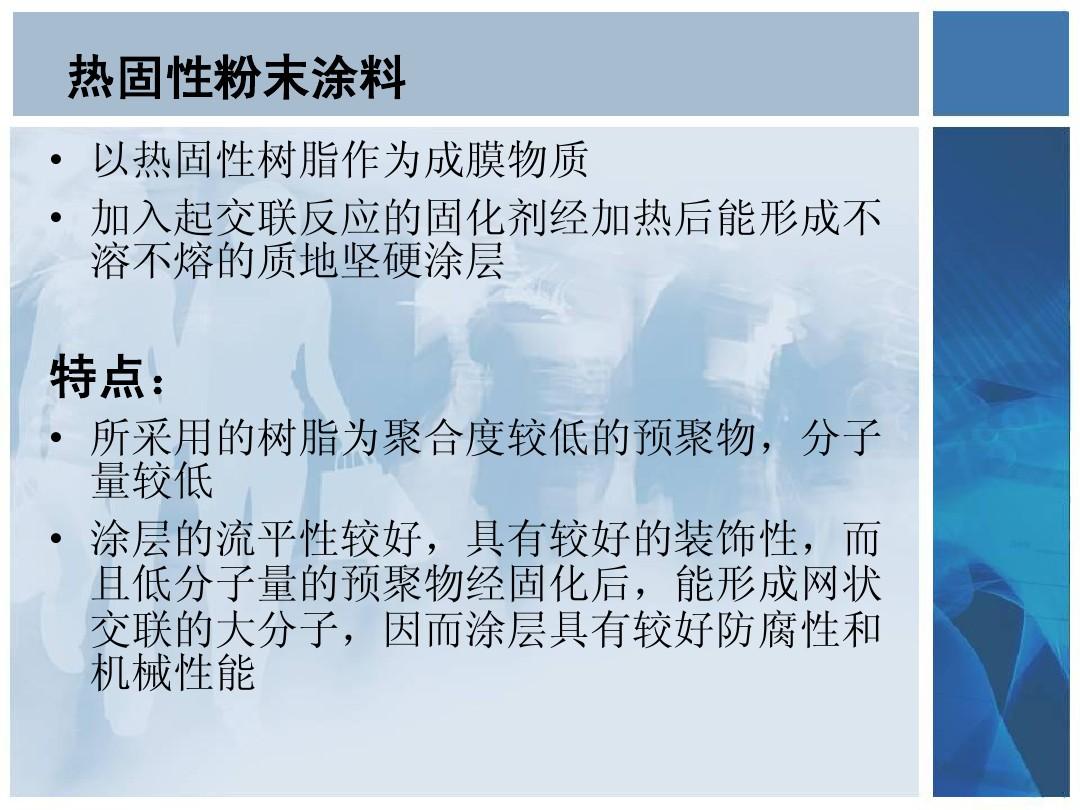

1.热固型粉末涂料

是指以热固性树脂作为成膜物质,加入起交联反应的固化剂经加热后能形成不溶不熔的质地坚硬涂层。

(1)环氧粉末涂料

环氧粉末涂料的配制是由环氧树脂(Epoxy Resin)、固化剂(curing agent)、颜料(pigment)、填料(filler)和其它助剂(assistant)所组成。

(2)聚酯粉末涂料

(3)丙烯酸酯粉涂料

丙烯酸树脂粉末涂料有热塑性和热固性两种。

2.热塑性粉末涂料

粉末涂料只需加热熔化、流平、冷却或萃取凝固成膜即可,不需要复杂的固化装置。

(1)聚氯乙烯粉末涂料

(2)聚乙烯粉末涂料

(3)尼龙粉末涂料

尼龙(Nylon)又称聚酰胺,由于分子链上氯基的N原子与相邻链段上的氢原子易形成氢键,所以聚酰胺树脂的熔点一般都较高。由于尼龙的抗盐水和对霉菌、细菌的惰性,很适于制造浸于海水或接触海水的涂层,同时尼龙粉末涂料无毒、无味,不被霉菌侵蚀,不会促使细菌生长,很适于喷涂食品工业的零部件,饮用水管和食品包装等。

(4)氟树脂粉末涂料

含氟聚合物能够制备粉末涂料的种类很多,如聚四氟乙烯(PTFE)、聚三氟氯乙烯(PTFCE)、聚偏氟乙烯(PVDF)等。

(5)氯化聚醚粉末涂料

(6)乳胶粉末涂料

乳胶粉是将乳液通过喷雾干燥而制取的,大部分是醋酸乙烯类共聚物。用乳胶粉来生产的涂料叫乳胶粉末涂料。现场加清水搅拌施工,是目前墙面涂料中最环保的涂料。

详细请查阅:

JIS K 5981《热塑性和热固型粉末涂料》

HG/T2597《环氧-聚酯粉末涂料》

HG/T2006《热固性粉末涂料标准》

粉末涂料固化剂

1.环氧类固化剂

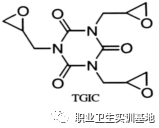

(1)异氰尿酸三缩水甘油酯(TGIC)

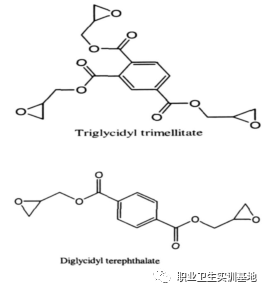

(2)缩水甘油酯PT910/912系统

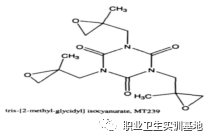

(3)异氰酸尿酸三-β-甲基缩水甘油酯

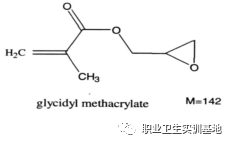

(4)甲基丙烯酸缩水甘油酯(CMA)

2.多异氰酸酯

(1)己内酰胺封闭IPDI衍生物

己内酰胺封闭异佛尔酮二异氰酸酯(IPDI)衍生物是聚氨酯粉末涂料最广泛使用的固化剂。

(2)异佛尔酮二异氰酸酯(IPDI)的缩脲二酮

(3)二异氰酸甲苯酯(TDI)衍生物

(4)TMXDI和其它的多异氰酸酯

两个新的异氰酸酯基间-和对-四甲基苯二亚甲基二异氰酸酯(间和对TMXDI)对制造粉末涂料固化剂是非常有潜力的重要原料。

多异氰酸酯是重要的职业病危害因素,应注意识别。

多异氰酸酯的职业危害详情请看第一讲:《》中的“固化剂”。

3. 多元胺

(1)双氰胺和它的衍生物

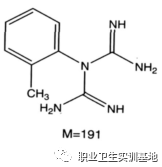

取代双氰胺的代表性品种是邻-甲基苯二胍,其结构如下。

(2)二酰肼

属于胺类固化剂,最常用的品种是癸二酸二酰肼。

(3)芳香族和脂肪族多元胺

2-甲基咪唑和2-苯基咪唑啉是粉末涂料中最常用的固化促进剂。咪唑加成物有时也称加成咪唑,其中最著名的产品是EPI-CURE P101。

4.多元酚

酚类固化剂结构为特制长度的长碳链树枝状聚合物,反应基团为酚基。

5.酸酐

由于酸酐基不含活泼H原子,不能直接和环氧基反应,必须添加固化促进剂来打开酸酐环。常用的促进剂有叔胺、叔胺盐、咪唑类季鏻酸盐类。

6.氨基树脂

可用于粉末涂料生产固化剂的主要原材料有三聚氰胺、苯代三聚氰胺和甘尿。这类固化剂在烘干时,有甲醇释放。

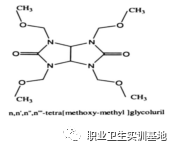

四甲氧基次甲基甘尿(TMMCU)是粉末涂料另一种潜在的固化剂,其化学结构式为:

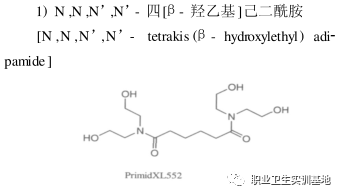

7.羟烷基酰胺(HAA)

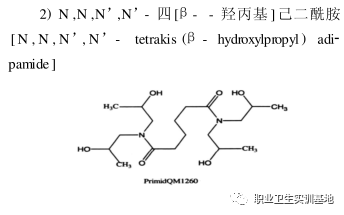

是羟烷基酰胺类固化剂的总称。现今市场上基本的品种分别是:

8.噁唑啉

这类固化剂的代表性品种有1,3或1,4-苯撑二噁唑啉。

粉末涂料在常温下,贮存稳定,经静电喷涂、摩擦喷涂(热固方法)或流化床浸涂(热塑方法),再加热烘烤熔融固化,使形成平整光亮的永久性涂膜,达到装饰和防腐蚀的目的。

静电粉末喷涂

静电粉末喷涂俗称”静电喷塑”,工作原理与一般的液态涂料的静电喷涂法几乎完全相同,不同之处在于粉末喷涂是分散的,而不是雾化的。它是靠静电粉末喷枪喷出来的涂料,在分散的同时使粉末粒子带负电荷,带电荷的粉末粒子受气流(或离心力等其他作用力)和静电引力的作用,涂着到接地的被涂物上,再加热熔融固化成膜。静电粉末喷涂法是在工业涂装领域中占主导位置的粉末涂装法。

静电粉末喷涂工艺:

被涂物表面处理→静电粉末涂装→溶融流平或交联固化→冷却→产品

自动喷涂生产线

1、前处理

目的是除掉工件表面的油污、灰尘、锈迹,并在工件表面生成一层抗腐蚀且能够增加喷涂涂层附着力的”磷化层”或”铬化层”。

主要工艺步骤:

除油、除锈、磷化(铬化)、钝化。

工件经前处理后不但表面没有油、锈、尘,而且原来银白色有光泽的表面上生成一层均匀而粗糙的不容易生锈的灰色磷化膜(铬化膜),既能防锈又能增加喷塑层的附着力 。

典型的工艺流程:

预脱脂→脱脂→水洗I→酸洗→水洗II→中和→水洗III→表调→磷化→水洗IV→钝化

作为制件前处理,酸洗除锈是必不可少的.但在前处理过程中,通常将锈蚀件和非锈蚀件分开,锈蚀件进行酸洗,非锈蚀件一般不进行酸洗。

常见前处理有浸泡式、喷淋式、瀑布式三种:

浸泡式需要多个浸泡槽;

喷淋则需要在喷涂流水线上设置一段喷淋线;

瀑布式为溶液直接从高处顺着工件流下。

前处理

1.1 脱脂

脱脂机理是通过脱脂剂对各类油脂的皂化、加溶、润湿、分散、乳化等作用,从而使油脂从工件表面脱离粉末涂料丙烯酸树脂,变成可溶性的物质或被乳化、分散而均匀稳定地存在于槽液内.脱脂质量的评价主要是以脱脂后工件表面不能有目视油脂、乳浊液等污物,水洗后表面应被水完全润湿为标准.脱脂质量的好坏主要取决于游离碱度、脱脂液的温度、处理时间、机械作用和脱脂液含油量等因素:

脱脂剂(degreasant),主要用于脱除物体表面油污,包括:碱性脱脂剂、乳液脱脂剂和溶剂脱脂剂三种。

1.1.1 碱性脱脂剂。

1.1.1.1 由碱、螯合剂及表面活性剂组成,包括复合高效脱脂剂、高温强力脱脂剂等。

(1)碱和碱金属盐

常见的是氢氧化钠。

(2)碳酸钠

碳酸钠和碳氢钠复合盐具有与碳酸钠相同的效果。

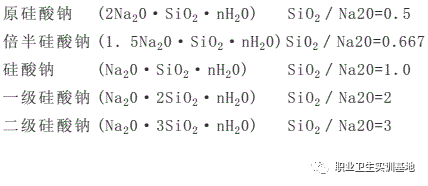

(3)硅酸钠

根据组合比例包括下列盐:

(4)磷酸钠

磷酸钠具有下列盐:

上述盐中,十二水磷酸钠、偏磷酸钠、三聚磷酸钠等经常用在清洗中。

1.1.1.2软化硬水添加剂

也就是通常说的清洗助剂。

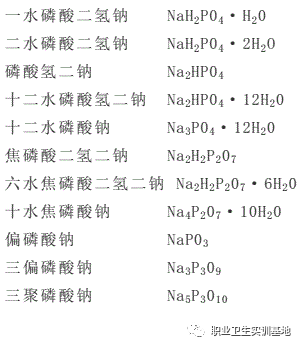

(1)聚合磷酸盐

线条形聚合磷酸盐常用的有焦磷酸钠、三聚磷酸钠(STP)、六聚磷酸钠。

环状聚合磷酸盐常见的有三缩磷酸钠、四缩磷酸钠、六三缩磷酸钠。

环状聚合磷酸盐螯合能力弱涂料品牌网,而线条形聚合磷酸盐是一种优良的螯合剂,具有较好的乳化分散作用,能有效抑制溶液中金属离子在制品表面形成不溶性固体。三聚磷酸钠(STP)是用得最多的,它具有软化水、螯合轻质金属离子和助洗等作用,能提高污垢的悬浮能力,防止二次污染和使用经济等优点。

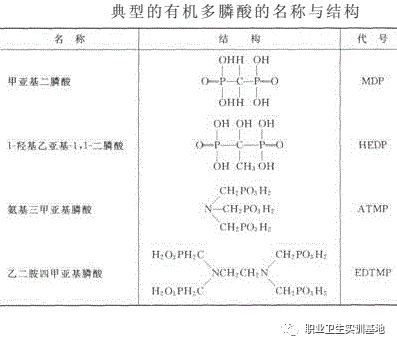

(2)有机多膦酸盐

有机多膦酸盐对Ca2+、Mg2+的络合能力比三聚磷酸钠(STP)强,所形成的络合物的稳定常熟也大。

(3)有机羧酸盐

有机羧酸盐作为无磷清洗助剂,常用的有:

a.氨基羧酸类

氮川三乙酸钠(NTA)、乙二胺四乙酸钠(EDTA)、羟乙基乙二胺三乙酸钠(HEDTA)、二乙三胺五乙酸钠(DTOA)羟基乙醇酸等。

b.羟基羧酸类

乳酸钠、酒石酸钠、乙醇酸钠、柠檬酸三钠、葡萄糖酸钠等。

c.二元羧酸类

草酸钠、马来酸钠、丙二酸钠、琥珀酸钠等。

EDTA、NTA和STP对Ca2+的螯合力都很强,属于稳定的螯合物。其中EDTA的螯合能力最强。

1.1.2乳液脱脂剂

利用表面活性剂的润湿性、浸透性、乳化性及分散性可以脱除金属表面的污垢,一般采用阴离子型、阳离子型、非离子型表面活性剂中的一种或数种混合物,并用水或50℃温水稀释制成乳液,采用浸渍法、闪蒸法进行脱脂洗涤。对脱除矿物油有效。

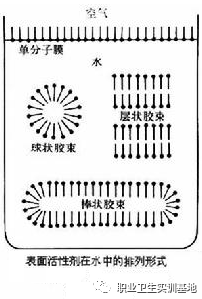

PS.表面活性剂知识:

凡加入少量而能显著降低液体表面张力的物质,统称为表面活性剂(surfactant,tenside),其表面活性是对某特定的液体而言的,在通常情况下则指水。表面活性剂一端是非极性的碳氢链(烃基),与水的亲和力极小,常称疏水基;另一端则是极性基团(如—OH、—COOH、—NH₂、—SO₃H等),与水有很大的亲和力,故称亲水基,总称“双亲分子”(亲油亲水分子)。

表面活性剂的分类方法很多,根据疏水基结构进行分类,分直链、支链、芳香链、含氟长链等;根据亲水基进行分类,分为羧酸盐、硫酸盐、季铵盐、PEO衍生物、内酯等;有些研究者根据其分子构成的离子性分成离子型、非离子型等,还有根据其水溶性、化学结构特征、原料来源等各种分类方法。但是众多分类方法都有其局限性,很难将表面活性剂合适定位,并在概念内涵上不发生重迭。因此,我们采用一种综合分类法,以表面活性剂的离子性划分,同时将一些属于某种离子类型、但具有其显著的化学结构特征,已发展成表面活性剂一个独立分支的品种单独列出。在基本不破坏分类系统性的前提下,使得分类更明确,并对表面活性剂各个近代发展分支有较为清晰的了解。

按极性基团的解离性质分类如下:

(1)阴离子表面活性剂:

如硬脂酸,十二烷基苯磺酸钠

(2)阳离子表面活性剂:

如季铵化物

(3)两性离子表面活性剂:

如卵磷脂,氨基酸型,甜菜碱型

(4)非离子表面活性剂:

如脂肪酸甘油酯,脂肪酸山梨坦(司盘),聚山梨酯(吐温)

1.1.3溶剂脱脂剂

采用浸渍法或蒸气法。

主要溶剂有:

(1) 卤代烃溶剂

如三氯乙烷、1,1,1-三氯乙烷、全氯乙烷及二氯甲烷等。它们能溶解许多油脂、漆类有机物,其溶解能力是:二氯甲烷>三氯乙烷>1,1,1-三氯乙烷>全氯乙烷。三氯乙烷沸点87℃,溶解力及稳定性优良,价廉,已被广泛使用。全氯乙烷沸点高(121℃),适宜于脱除高熔点漆及沥青等 。

(2)氟化烃溶剂

以1,1,2-三氯三氟乙烷为代表,毒性低,具有不燃性,对油脂及有机物均具有良好的溶解能力。

详见《》中的“工业清洗与有机溶剂”。

职业卫生监督员应警惕个别企业使用含有化学物的有机溶剂作为溶剂脱脂剂,比如、、、、、、、等,必须采取以优先的措施控制其职业危害。详情请看《》。

1.2 酸洗

利用酸溶液去除钢铁表面上的氧化皮和锈蚀物的方法称为酸洗(acid washing/acid pickling),是清洁金属表面的一种方法,比如氧化皮、铁锈等铁的氧化物(Fe3O4,Fe2O3,FeO等)与酸溶液发生化学反应,形成盐类溶于酸溶液中而被除去。通常与预膜(pre-passivating treatment)一起进行。

酸洗车间

酸洗用酸有硫酸、盐酸、磷酸、硝酸、铬酸、氢氟酸和混合酸等。最常用的是硫酸和盐酸。

酸洗工艺主要有浸渍酸洗法、喷射酸洗法和酸膏除锈法。一般多用浸渍酸洗法,大批量生产中可采用喷射法。

市面上出售的工业浓硫酸通常含H2SO475%~97% (质量分数),也可以选用褐色工业硫酸溶液,它含H2SO4 75%~78%(质量分数)。

常温下,用20%~80%(体积)的盐酸溶液对钢铁进行酸洗,不易发生过腐蚀和氢脆现象。由于酸对金属的腐蚀作用很大,需要添加缓蚀剂。清洗后金属表面成银白色,同时钝化表面,提高不锈钢抗腐蚀能力。采用浓度为5%~20%的硫酸水溶液,清除工件表面氧化皮和粘附盐类的工艺称为硫酸酸洗法。

PS.缓蚀剂知识:

缓蚀剂可分为无机缓蚀剂、有机缓蚀剂、聚合物类缓蚀剂。

①无机缓蚀剂

无机缓蚀剂主要包括铬酸盐、亚硝酸盐、硅酸盐、钼酸盐、钨酸盐、聚磷酸盐、锌盐等。

②有机缓蚀剂

有机缓蚀剂主要包括膦酸(盐)、膦羧酸、琉基苯并噻唑、苯并三唑、磺化木质素等一些含氮氧化合物的杂环化合物。

③聚合物类缓蚀剂

聚合物类缓蚀剂主要包括聚乙烯类,POCA,聚天冬氨酸等一些低聚物的高分子化学物。

职业卫生监督员在识别酸洗池中加入的职业病危害议案属时,需要查阅企业采购化学品的MSDS(详见《》),可结合职业卫生检测/评价报告。

1.3 表调

表面调整剂可以消除工件表面因碱液除油或酸洗除锈所造成的表面状态的不均匀性。磷化表面调整的处理方法是采用磷化表面调整剂使需要磷化的金属表面改变微观状态。

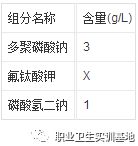

常见表面调整剂组分含量:

表面调整剂中可加入一些促进剂,如硝酸盐、氯酸盐、亚硝酸盐等;加入一些能形成晶核并能随同金属一起转入磷化液的物质,如锌磷化可加入胶体钛、草酸、多磷酸盐,磷化镀锌钢可加入不溶性磷酸锌,锰磷化可加入不溶性磷酸锰等。其中以钛盐和锰盐最重要,效果显著。

1.4 磷化

磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐化学转化膜称之为磷化膜,在一定程度上防止金属被腐蚀,用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力.磷化是整个前处理工艺最为重要的一个环节,其反应机理复杂且影响因素较多,因此磷化槽液相对于其它槽液的生产过程控制要复杂得多。

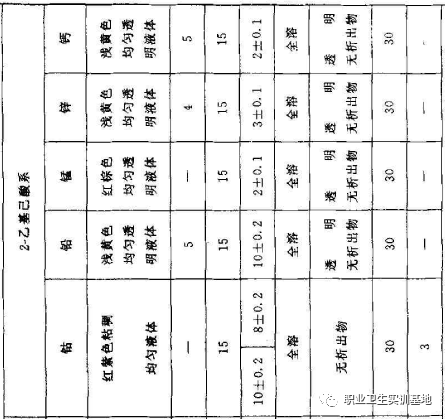

常见磷化液组分摘录

常见配方原料质量份:

鏻酸110~180;氧化锌30~50;硝酸锌150~170;酒石酸5~10;十二烷基苯磺酸钠2~4;重铬酸钾0.2~0.4;钼酸铵0.8~1.2;水1000。

锌钙系磷化液重量比的物质组成:

鏻酸二钠锌:硝酸钙:鏻酸:硝酸镍:柠檬酸或葡萄糖酸:柠檬酸或葡萄糖酸的钠盐或钙盐:氟化钠:水=3.5;4.9:-8.4:0.5-1:0.02-0.16:0.015-0.06:0.002-0.04:0.002-0.8:4-60

氧化锌:鏻酸:硝酸:碳酸钙:碳酸氢铵:硝酸镍:有机酸:有机酸盐:氟化钠:水=0.8-1.1:3-4:4.5-6;3.5-5.5;0.1-0.3;0.02-0.16;0.015-0.06;0.002-0.04;0.006-0.08;4-60

中温锰基磷化

用浓度为40~65g/l 马日夫盐,配成总酸点40~60,游离酸点4~6,酸比1:9~13的磷化液。

磷化+活化剂

硝酸钙、磷酸锌、硝酸镍、硝酸钴、硝酸锡、柠檬酸、酒石酸、EDTA、表面活性剂OP和水。

酸洗液和磷化液

(1)酸洗液:磷酸5-50;硫脲0.005-0.015;十二烷基磺酸钠0.05-0.15;平平加O0.05-0.15;氯化十六烷基三甲铵0.05-0.15;柠檬酸1-10;水93.845-39.535

注:平平加O:英文名称:Fatty alcohol polyoxyethylene ether

中文别名:脂肪醇聚氧乙烯醚O-20;α-异十三烷基-ω-羟基-聚(氧-1,2-亚乙基);平平加O;CAS号:9002-92-0;分子式:C58H118O24;分子量:1199.5431

(2)磷化液:硝酸钙5-15;磷酸锌515;硝酸镍0.15-0.25;硝酸钴0.045-0.055;硝酸锡0.045-0.055;柠檬酸0.15-0.25;酒石酸0.045-0.055;ETA0.045-0.055;表面活性剂OP 0.008-0.02;水89.512-69.26。

除油除锈磷化液

磷酸、柠檬酸、硫脲、磷酸三钠、聚氧乙烯辛基酚醚。添加剂为蓖麻油生物。

常温下制作和操作的防锈磷化液

磷酸、硝酸、氧化锌、亚硝酸钠、碳酸钠、水。

1.5 钝化(封闭)

钝化(Passivation; Inactivation; Deactivation)是指金属经强氧化剂或电化学方法氧化处理,使表面变为不活泼态即钝化的过程,是使金属表面转化为不易被氧化的状态,而延缓金属的腐蚀速度的方法。

钝化的目的是封闭磷化膜孔隙,提高磷化膜耐蚀性,特别是提高漆膜的整体附着力和耐腐蚀性。

目前一般采用含铬处理和无铬处理两种方式。有一些用碱性无机盐型钝化(大部分含磷酸盐,碳酸盐,亚硝酸盐,磷酸盐等),这些物质严重损害漆膜的长期附着力和耐蚀性。

六价铬危害很大,职业卫生监督员需要高度警惕(详见《》)。三价铬钝化液日前采用的铬盐有:硫酸铬、氯化铬、硝酸铬、醋酸铬等。常见含铬钝化液配方:

当前已经研究的无铬钝化工艺有:无机物钝化( 包括无机盐/氧化物)、有机物钝化、氧化物钝化(硅酸盐磷化等)和有机金属化合物钝化等。常见无铬钝化液配方:

1.6 水洗

水洗的目的是清除工件表面从上一道槽液所带出的残液,水洗质量的好坏可直接影响工件的磷化质量和整个槽液的稳定性。

2、静电喷涂

目的是将粉末涂料均匀地喷涂到工件的表面上,特殊工件(包含容易产生静电屏蔽的位置)应该采用高性能的静电喷塑机来完成喷涂。

工艺步骤:

利用静电吸附原理,在工件的表面均匀的喷上一层粉末涂料;

落下的粉末通过回收系统回收。粉末回收系统与设为排风柜的职业卫生局部通风系统一体(详见《》中的“”)。另外,作业场所也需要全面通风(详见《》)。

手工喷涂

手工喷涂

自动喷涂

自动喷涂实景

汽车生产自动喷涂

人工喷涂产生的有机粉尘浓度很高,并且,,但对呼吸系统仍然有危害,有的粉末涂料中的助剂还含有有毒成分,吸入有毒粉尘可导致哮喘或中毒。通常无法通过使其达到国家卫生标准的接触限值。

因此,有效并且不闷气使操作者能持之以恒正确使用非常重要。通常,需要隔绝式虎气保护装置()才能真正解决问题(详见《》)。

3、固化

目的是将喷涂后的粉末固化到工件表面上。

工艺步骤:

将喷涂后的工件至于200℃左右的高温炉内20分钟(固化的温度与时间根据所选粉末质量而定,特殊低温粉末固化温度为160℃左右,更加节省能源),使粉末浓融、流平、固化。

职业卫生监督员需要警惕工艺过程产生的和涂料中含毒助剂、固化剂挥发气体的职业病危害因素防护。含多异氰酸酯固化剂的职业危害详情请看第一讲:《》中的“固化剂”。

溶剂型/水性涂料催干剂

昨天在《》中,讲解了涂料成分中的成膜物质、助剂(流平剂、消泡剂、防流挂剂、润湿剂、分散剂、乳化剂、防沉剂、稳定剂、防结皮剂、增塑剂、阻燃剂、防霉剂、固化剂)、颜料、溶剂。今天补充讲解涂料成分中的催干剂。

催干剂是一种能够加速涂膜干燥的物质,对干性油膜的吸氧、聚合起着催化作用。

工业催干剂是涂料工业的主要助剂,其作用是加速漆膜的氧化、聚合、干燥,达到快干的目的。

传统的钴、锰、铅、锌、钙等有机酸皂催干剂品种繁多,有的色深,有的价高,有的有毒。开发的稀土催干剂产品粉末涂料丙烯酸树脂,可较好地解决了上述问题,但也只能部分取代价昂物稀的钴催干剂。

一般用作催干的大多都是金属离子做质子催化原理加速溶剂挥发或者单体交联,比如有机锡、有机钴和有机铋三种最常用。

详见《涂料用催干剂标准》HG/T 2276↓↓↓

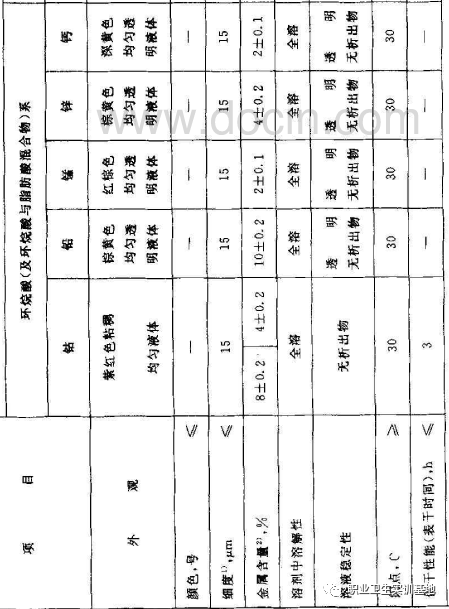

本标准规定了液体羧酸(2-乙基己酸、环烷酸及环烷酸与脂肪酸的混合物)钴、铅、锰、锌、钙催干剂的要求、实验方法及标志、标签、包装。

本标准适用于上述羧酸的钴皂、铅皂、锰皂、锌皂、钙皂涂料用催干剂。

锡和钴离子对带有负电性的树脂有催化作用,铋离子对正电性有用。

辛酸亚锡、月桂酸二丁基锡、环烷酸钴、异辛酸钴和新癸酸铋五种最容易被选用,此外冷僻的还有钛酸酯、锰酸酯和钼酸酯也具有催干能力但不常见。

硝基、醇酸和丙烯酸适用于锡,聚氨酯适用于铋,环氧和不饱和聚酯适用于钴。

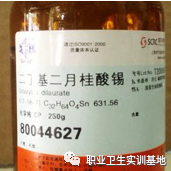

常用催干剂二月桂酸二丁基锡为凝胶型聚氨酯催化剂,N,N-二甲基乙醇胺为辅助性聚氨酯催化剂/涂料催干剂。

二月桂酸二丁基锡为低毒化学物,但是,如果混入高毒的三甲基氯化锡、四甲基氯化锡,则危害很大,职业卫生监督员应予以高毒警惕。详见《》。

更为低毒的催干剂是稀土催干剂。详见《涂料用稀土催干剂》HG 2247。

涂料消光剂

昨天在《》中,讲解了涂料成分中的成膜物质、助剂(流平剂、消泡剂、防流挂剂、润湿剂、分散剂、乳化剂、防沉剂、稳定剂、防结皮剂、增塑剂、阻燃剂、防霉剂、固化剂)、颜料、溶剂。今天补充讲解涂料成分中的消光剂。

涂料消光剂能使涂料表面光泽明显降低的物质称为涂料消光剂,其用量最大的是超微细合成二氧化硅,其次是微粉化蜡,铝、钙、镁、锌的硬脂酸盐。

此外,加入体质颜料,提高颜料含量,添加不完全相容的树脂组分以及用机械方法使涂层表面粗糙或表面压花也可降低涂膜光泽度。涂料消光剂有时也叫消光粉。

常用涂料消光剂为二氧化硅消光剂。有机消光剂通常是聚甲基脲树脂,含有活性羟甲基,可以在涂料树脂成膜的过程中参与交联,促进漆膜收缩聚集成均匀凹凸的表面而产生消光,同时也加强了漆膜的硬度和抗磨耗性。

微信扫一扫打赏

微信扫一扫打赏