技术特征:

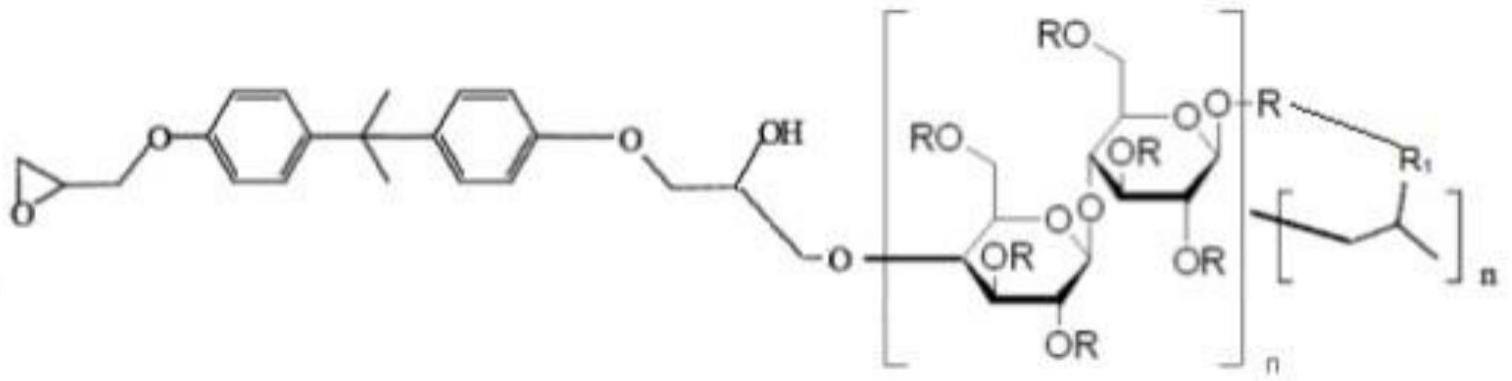

1.一种高粘力粉末涂料,其特征在于,按重量份计,包括以下组分:其中,所述改性环氧树脂由双酚a型环氧树脂和高表面张力蜡、高羟基纤维素反应而成。2.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述改性环氧树脂的结构如下所示:。3.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述高表面张力蜡选自聚酰胺蜡或酸酐接枝聚丙烯蜡。4.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述高表面张力蜡的添加量为所述双酚a型环氧树脂的0.5-2wt%。5.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述高羟基纤维素选自乙酸纤维素、乙酸丙酸纤维素、乙酸丁酸纤维素、羧甲基乙酸丁酸纤维素一种或几种的组合。6.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述高羟基纤维素的添加量为所述双酚a型环氧树脂的3-5wt%。7.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述极性固化剂为双氰胺固化剂。8.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述催化剂为二甲基咪唑。9.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述颜料为炭黑。10.根据权利要求1所述的一种高粘力粉末涂料,其特征在于,所述填料包括二氧化硅和硫酸钡。11.一种如权利要求1所述的高粘力粉末涂料的制备方法,其特征在于,包括以下步骤:投料混合:按重量份称取相应的改性环氧树脂、极性固化剂、催化剂、增光剂、安息香、颜料和填料,投入混合器内混合均匀;熔融挤出:将原料熔融混合并用挤出机挤出;

压片粉碎:用压片机将挤出的底料压成片状,再用破碎机将片状底料破碎,最后用粉碎机将底料粉碎。12.根据权利要求11所述的高粘力粉末涂料的制备方法,其特征在于,所述改性环氧树脂采用以下方法制备而成:将双酚a型环氧树脂、高表面张力蜡加入反应釜中,采用季铵盐进行开环反应得到中间体,再加入高羟基纤维素进行接枝反应,控制温度为180-200度,压力为真空20kpa-0.5kpa。13.一种如权利要求1-10中的任一项所述的高粘力粉末涂料或如权利要求11-12中的任一项所述的高粘力粉末涂料的制备方法制得的高粘力粉末涂料在刹车片上的应用。

技术总结

本申请公开了一种高粘力粉末涂料及其制备方法及应用,涉及粉末涂料技术领域。所述的高粘力粉末涂料按重量份计,包括以下组分:改性环氧树脂50-60份;极性固化剂2-3份;催化剂0.1-0.5份;增光剂0.5-1份;安息香0.2-0.5份;颜料0.5-1份;填料20-50份;其中,所述改性环氧树脂由双酚A型环氧树脂和高表面张力蜡、高羟基纤维素反应而成。本申请提供的高粘力粉末涂料可应用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能使消音片不易脱落,发展前景极好。发展前景极好。

技术研发人员:田晖 黎永新

受保护的技术使用者:江南载福粉末涂料(张家港)有限公司

技术研发日:2022.12.09

技术公布日:2023/4/25

1.本技术涉及粉末涂料技术领域,特别涉及一种高粘力粉末涂料及其制备方法及应用。

背景技术:

2.近年来,随着中国汽车工业的快速发展,刹车片生产企业也同步发展,全国每年需求刹车片5亿套左右。为了保证刹车片金属外壳的防锈性能达到要求,一般用油漆或粉末涂料予以涂装。油漆的优点是涂装方便,可以采用刷涂或喷涂工艺进行施工,缺点是油漆是溶剂型涂料,含有有机挥发物对环境造成污染和给施工人员的健康带来危害,同时也造成大量溶剂的浪费。为此,企业开始寻找可以代替传统油漆喷涂的涂装工艺。

3.粉末涂料具有节能环保、无voc排放、装饰性好、使用安全等特点,近年来国内粉末涂料技术发展迅速逐渐成为企业的选择方向,“漆改粉”成为涂料相关行业的发展趋势。

4.汽车等交通工具在制动时产生的噪音大。为了有效降低汽车制动时产生噪音的音量,现在越来越多的汽车制动系统开始应用消音片。消音片的种类多种多样,与摩擦块背板的联接方式也各有不同。其中一种是直接粘贴在刹车片背板上,在制动时如果粘贴强度不够会导致与摩擦块的联接松动,影响降噪的效果,甚至消音片脱落,制动时起不到消音的作用。

5.所以,亟待研发出一款具有高粘力的粉末涂料,用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能保证消音片不易脱落。

技术实现要素:

6.本技术的目的是提供一种高粘力粉末涂料及其制备方法及应用,用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能保证消音片不易脱落。

7.为实现上述目的,本技术实施例采用以下技术方案:一种高粘力粉末涂料,按重量份计,包括以下组分:改性环氧树脂50-60份;极性固化剂2-3份;催化剂0.1-0.5份;增光剂0.5-1份;安息香0.2-0.5份;颜料0.5-1份;填料20-50份;其中,所述改性环氧树脂由双酚a型环氧树脂和高表面张力蜡、高羟基纤维素反应而成。

8.在上述技术方案中,本技术实施例通过高表面张力蜡、高羟基纤维素对双酚a型环氧树脂进行改性,使其具有高极性、高表面张力,并选用极性固化剂、催化剂使粉末涂料在固化过程增加与底材的结合力,保证了粉末涂料表面的高表面张力,进而赋予其表面的高粘结力。本发明提供的高粘力粉末涂料可应用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能使消音片不易脱落,发展前景极好。

9.进一步地,根据本技术实施例,其中,改性环氧树脂的结构如下所示:

10.。

11.进一步地,根据本技术实施例,其中,高表面张力蜡选自聚酰胺蜡或酸酐接枝聚丙烯蜡。

12.进一步地,根据本技术实施例,其中,高表面张力蜡的添加量为所述双酚a型环氧树脂的0.5-2wt%。

13.进一步地,根据本技术实施例,其中,高羟基纤维素选自乙酸纤维素、乙酸丙酸纤维素、乙酸丁酸纤维素、羧甲基乙酸丁酸纤维素一种或几种的组合。

14.进一步地,根据本技术实施例,其中,高羟基纤维素的添加量为所述双酚a型环氧树脂的3-5wt%。

15.进一步地,根据本技术实施例,其中,极性固化剂为双氰胺固化剂。

16.进一步地,根据本技术实施例,其中,催化剂为二甲基咪唑。

17.进一步地,根据本技术实施例,其中,颜料为炭黑。

18.进一步地,根据本技术实施例,其中,填料包括二氧化硅和硫酸钡。

19.为了实现上述目的,本技术实施例还公开了一种高粘力粉末涂料的制备方法,包括以下步骤:

20.投料混合:按重量份称取相应的改性环氧树脂、极性固化剂、催化剂、增光剂、安息香、颜料和填料,投入混合器内混合均匀;

21.熔融挤出:将原料熔融混合并用挤出机挤出;

22.压片粉碎:用压片机将挤出的底料压成片状,再用破碎机将片状底料破碎,最后用粉碎机将底料粉碎。

23.进一步地,根据本技术实施例,其中,改性环氧树脂采用以下方法制备而成:将双酚a型环氧树脂、高表面张力蜡加入反应釜中,采用季铵盐进行开环反应得到中间体,再加入高羟基纤维素进行接枝反应,控制温度为180-200度,压力为真空20kpa-0.5kpa。

24.为了实现上述目的,本技术实施例还公开了一种高粘力粉末涂料在刹车片上的应用。

25.与现有技术相比,本技术具有以下有益效果:本技术通过高表面张力蜡、高羟基纤维素对双酚a型环氧树脂进行改性,使其具有高极性、高表面张力,并选用极性固化剂、催化剂使粉末涂料在固化过程增加与底材的结合力,保证了粉末涂料表面的高表面张力,进而赋予其表面的高粘结力。本发明提供的高粘力粉末涂料可应用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能使消音片不易脱落,发展前景极好。

具体实施方式

26.为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施

例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.在本发明的描述中,需要说明的是,术语“中心”、“中”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

29.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是,对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

30.本技术公开了一种高粘力粉末涂料,应用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能保证消音片不易脱落。具体的,所述的高粘力粉末涂料包括改性环氧树脂、极性固化剂、催化剂、增光剂、安息香、颜料和填料。

31.其中,改性环氧树脂的添加量为50-60重量份,由双酚a型环氧树脂和高表面张力蜡、高羟基纤维素反应而成。具体的,高表面张力蜡选自聚酰胺蜡或酸酐接枝聚丙烯蜡,添加量为所述双酚a型环氧树脂的0.5-2wt%;高羟基纤维素选自乙酸纤维素、乙酸丙酸纤维素、乙酸丁酸纤维素、羧甲基乙酸丁酸纤维素一种或几种的组合,添加量为所述双酚a型环氧树脂的3-5wt%。上述的高表面张力蜡和高羟基纤维素与双酚a型环氧树脂的环氧基反应,形成的改性环氧树脂的结构如下所示:

32.。

33.在上述技术方案中,本技术通过高表面张力蜡、高羟基纤维素对双酚a型环氧树脂进行改性,使其具有高极性、高表面张力,并选用极性固化剂、催化剂使粉末涂料在固化过程增加与底材的结合力,保证了粉末涂料表面的高表面张力,进而赋予其表面的高粘结力。本发明提供的高粘力粉末涂料可应用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能使消音片不易脱落,发展前景极好。

34.其次,极性固化剂的添加量为2-3重量份,优选采用双氰胺固化剂。催化剂的添加量为0.1-0.5重量份,优选采用二甲基咪唑。增光剂的添加量为0.5-1重量份;安息香的添加量为0.2-0.5重量份。颜料的添加量为0.5-1份,具体为炭黑。填料的添加量为20-50份,包括

二氧化硅和硫酸钡,两者的质量比为4:6,以达到最优的光泽度。

35.进一步的,本技术还还公开了一种高粘力粉末涂料的制备方法,包括以下步骤:

36.投料混合:按重量份称取相应的改性环氧树脂、极性固化剂、催化剂、增光剂、安息香、颜料和填料,投入混合器内混合均匀;

37.熔融挤出:将原料熔融混合并用挤出机挤出;

38.压片粉碎:用压片机将挤出的底料压成片状,再用破碎机将片状底料破碎,最后用粉碎机将底料粉碎。

39.其中,改性环氧树脂采用以下方法制备而成:将双酚a型环氧树脂、高表面张力蜡加入反应釜中,采用季铵盐进行开环反应得到中间体,再加入高羟基纤维素进行接枝反应,控制温度为180-200度,压力为真空20kpa-0.5kpa。

40.下面通过列举实施例及对比例对本技术的技术方案进行进一步的说明,但本技术并不限于这些实施例。

41.【实施例1】

42.按重量份称取52重量份的改性环氧树脂、2.2重量份的极性固化剂、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8重量份的颜料、40.3重量份的填料;将原料投入混合器内混合;用米赛克混合器将原料上下混合10-22min,高速混合转速为330r/min;将原料熔融混合并用挤出机挤出;压片:用压片机将挤出的底料压成片状;用破碎机将片状底料破碎;用粉碎机将底料粉碎;用旋转筛筛选得到粉末涂料,将涂料包装成箱。其中,挤出机的螺杆转度为45hz,温度控制在70-85℃粉末涂料用环氧树脂,挤出机的出料口温度不高于100℃。

43.【实施例2】

44.本实施例与实施例1的不同之处在于称取53重量份的改性环氧树脂、2.3重量份的极性固化剂、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8重量份的颜料、39重量份的填料,其余与实施例1保持一致。

45.【实施例3】

46.实施例与实施例1的不同之处在于称取54重量份的改性环氧树脂、2.4重量份的极性固化剂、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8重量份的颜料、38.1重量份的填料,其余与实施例1保持一致。

47.【实施例4】

48.实施例与实施例1的不同之处在于称取55重量份的改性环氧树脂、2.5重量份的极性固化剂、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8重量份的颜料、37.1重量份的填料,其余与实施例1保持一致。

49.【实施例5】

50.实施例与实施例1的不同之处在于称取58重量份的改性环氧树脂、2.6重量份的极性固化剂、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8重量份的颜料、34重量份的填料,其余与实施例1保持一致。

51.【对比例1】

52.本对比例与实施例1的不同之处在于称取50重量份的双酚a型环氧树脂(未改性)、2重量份的固化剂tgic、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8

重量份的颜料、43.3重量份的填料,其余与实施例1保持一致。

53.【对比例2】

54.本对比例与实施例1的不同之处在于称取60重量份的双酚a型环氧树脂(未改性)、3重量份的固化剂tgic、0.3重量份的催化剂、0.6重量份的增光剂、0.3重量份的安息香、0.8重量份的颜料、32.3重量份的填料,其余与实施例1保持一致。

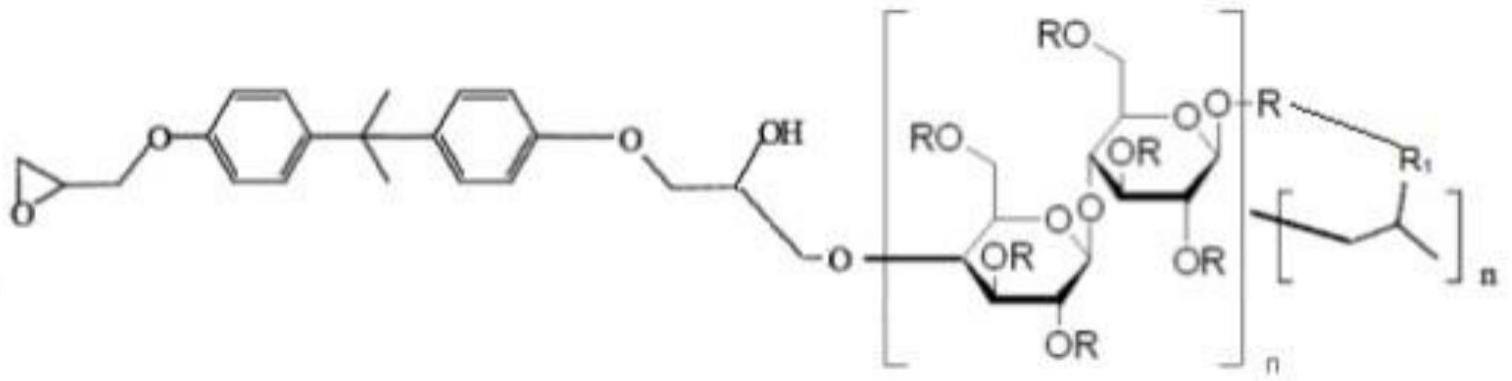

55.对于上述实施例及对比例,测试其耐盐雾、耐机油、硬度和防震片粘结强度,测试结构如表1所示。

56.表1

[0057][0058]

如表1所示粉末涂料用环氧树脂涂料品牌网,实施例1-5通过高表面张力蜡、高羟基纤维素对双酚a型环氧树脂进行改性,并选用极性固化剂,与使用未改性双酚a型环氧树脂和普通固化剂的对比例1

‑‑

2相比,具有较高的耐盐雾性能和耐机油性能,防震片粘结强度能够维持在3.1n/mm以上,最高能达到3.5n/mm,说明本技术所述的高粘力粉末涂料可应用于刹车片背板,不仅能保证刹车片背板耐盐雾、耐机油等要求,还能使消音片不易脱落,发展前景极好。

[0059]

尽管上面对本技术说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本技术,但是本技术不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本技术精神和范围内,一切利用本技术构思的申请创造均在保护之列。

微信扫一扫打赏

微信扫一扫打赏