微信公众号-铸造设计

官网:

一、概述

半固态成形原理

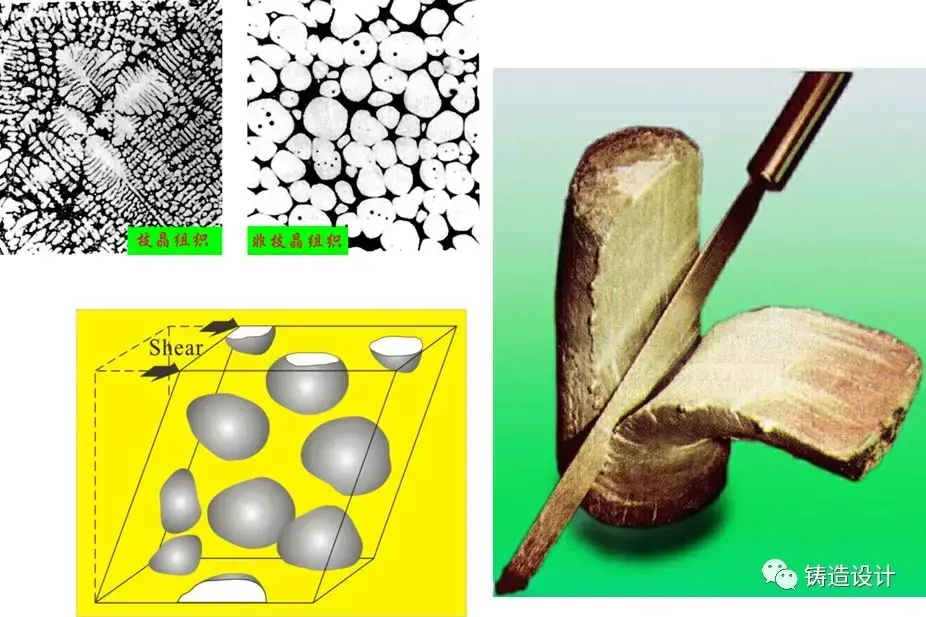

利用非枝晶半固态金属(Semi-Solid Metals,简称SSM)独有的流变性和搅熔性来控制铸件的质量。

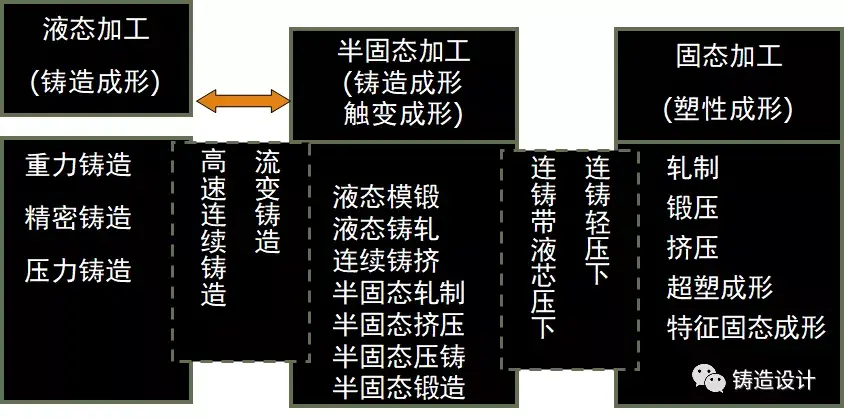

金属材料在液态、固态和半固态三个阶段均呈现出明显不同的物理特性,利用这些特性涂料品牌网,产生了凝固加工、塑性加工和半固态加工等多种金属热加工成形方法。

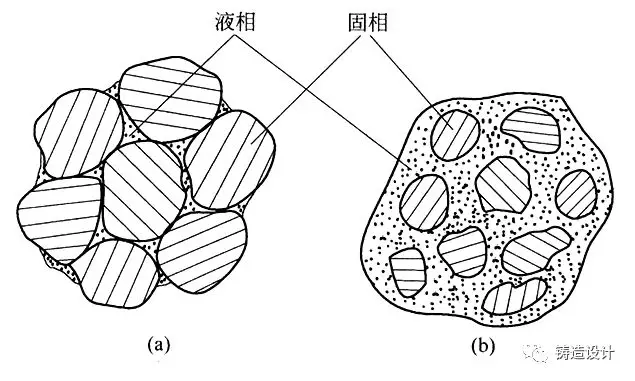

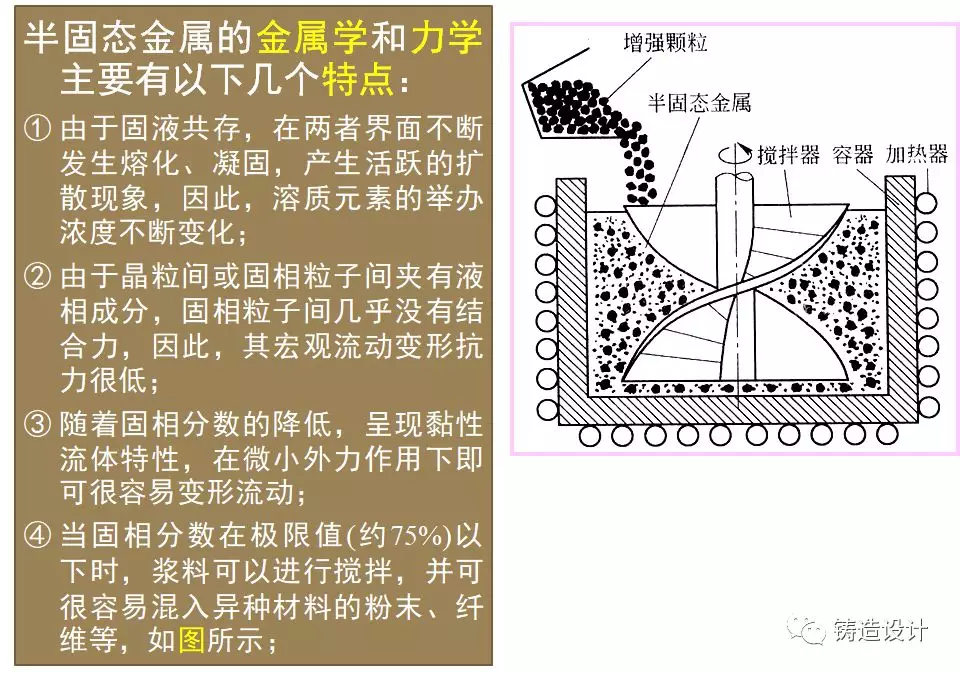

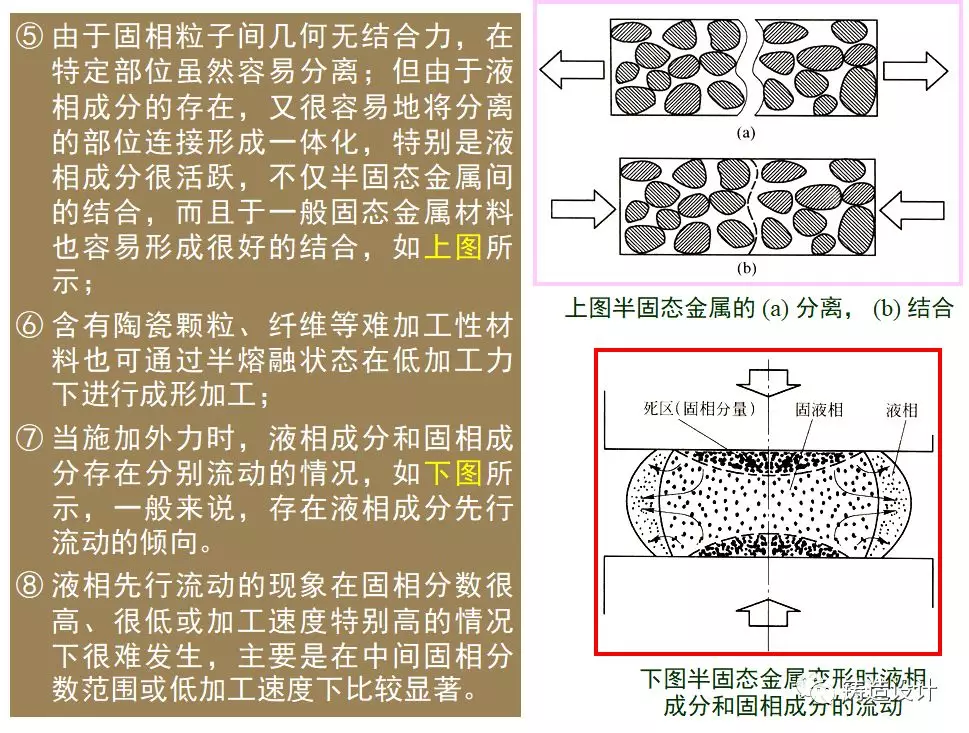

半固态金属(合金)的内部特征是固液相混合共存,在晶粒边界存在金属液体,根据固相分数不同,其状态不同,图2为半固态金属内部结构示意图。可见,高固相分数时,液相成分仅限于部分晶界;低固相分数时,固相颗粒游离在液相成分之中。

半固态金属的内部结构:(a) 高固相分数, (b) 低固相分数

与普通加工方法相比,半固态金属加工的优点:

1.黏度比液态金属高,容易控制:模具夹带的气体少,减少氧化、改善加工性,减少模具粘接,可进行更高速的部件成形,改善表面光洁度,容易实现自动化和形成新加工工艺;

2.流动应力比固态金属低:半固态浆料具有流变性和触变性,变形抗力非常小,可以更高的速度成形部件,而且可进行复杂件成形,缩短加工周期,提高材料利用率,有利于节能节材,并可进行连续形状的高速成形(如挤压),加工成本低;

3.应用范围广:凡具有固液两相区的合金均可实现半固态加工、可适用于多种加工工艺,如铸造、轧制、挤压和锻压等,并可进行材料的复合及成形。

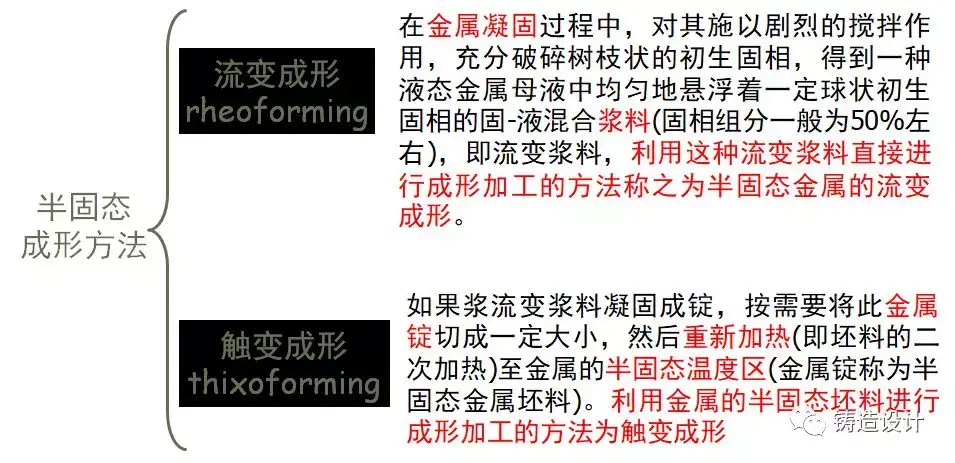

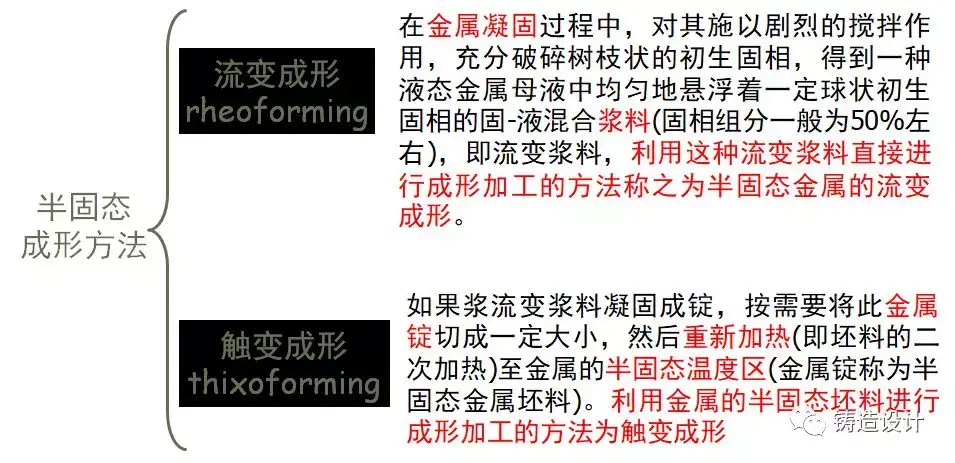

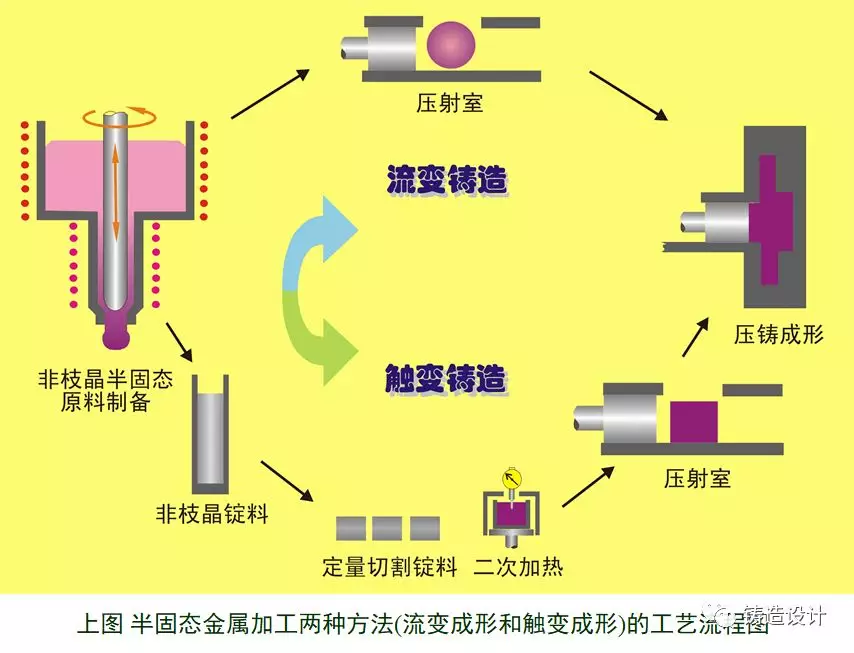

(3) 半固态加工的基本工艺方法

二、半固态金属的组织特性、形成机理与力学行为

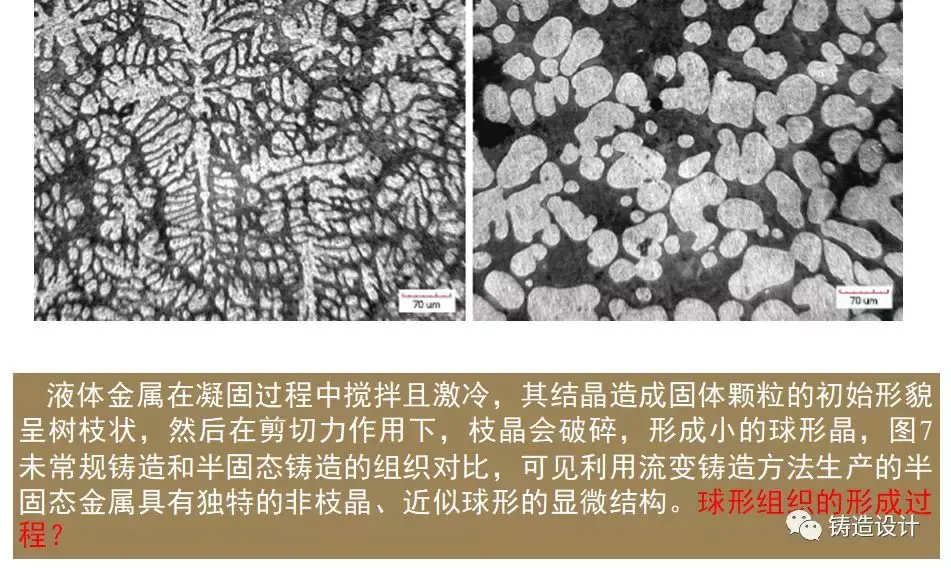

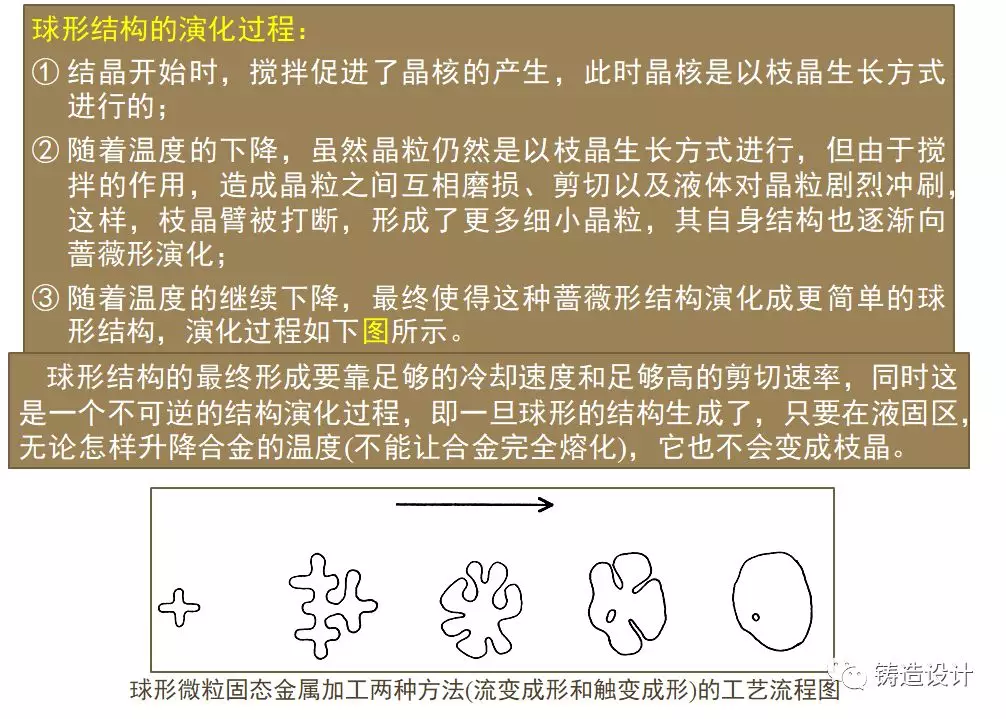

(1) 非枝晶的形成与演化

(2) 半固态金属的力学行为

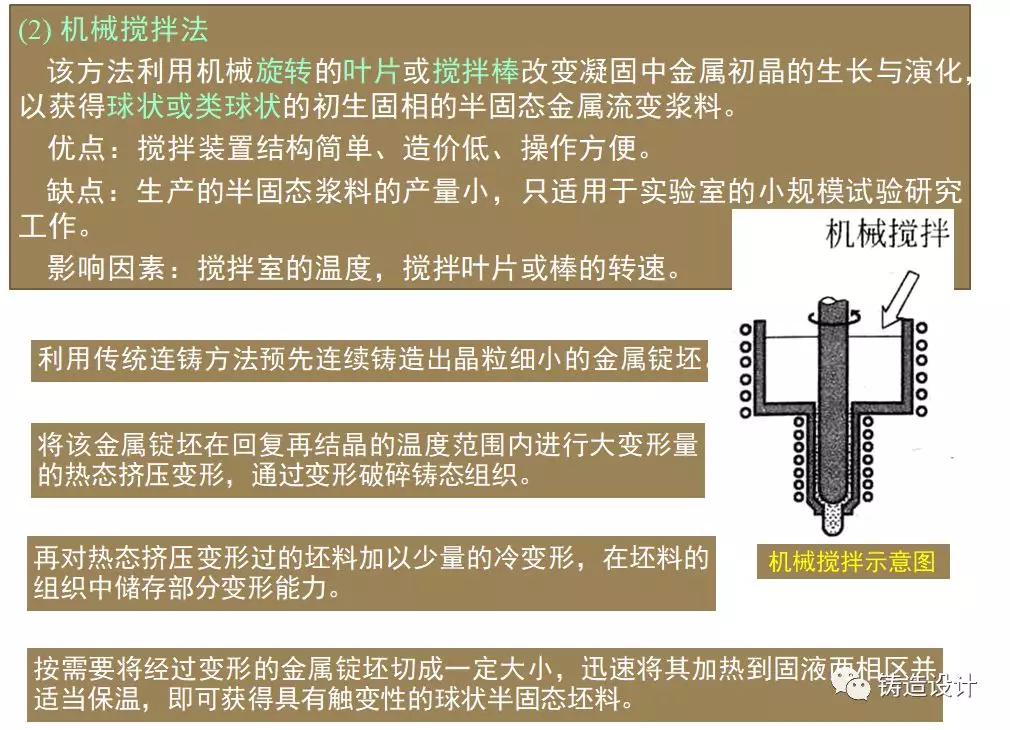

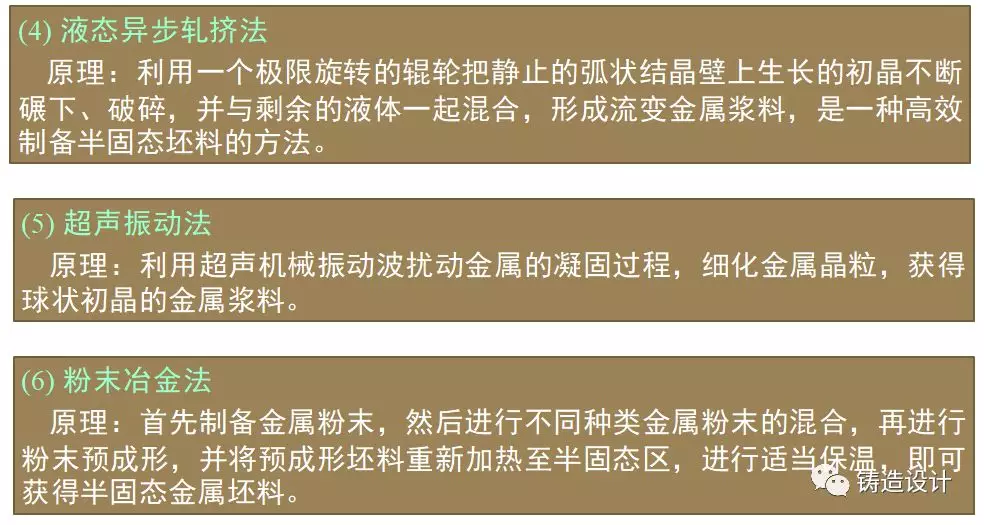

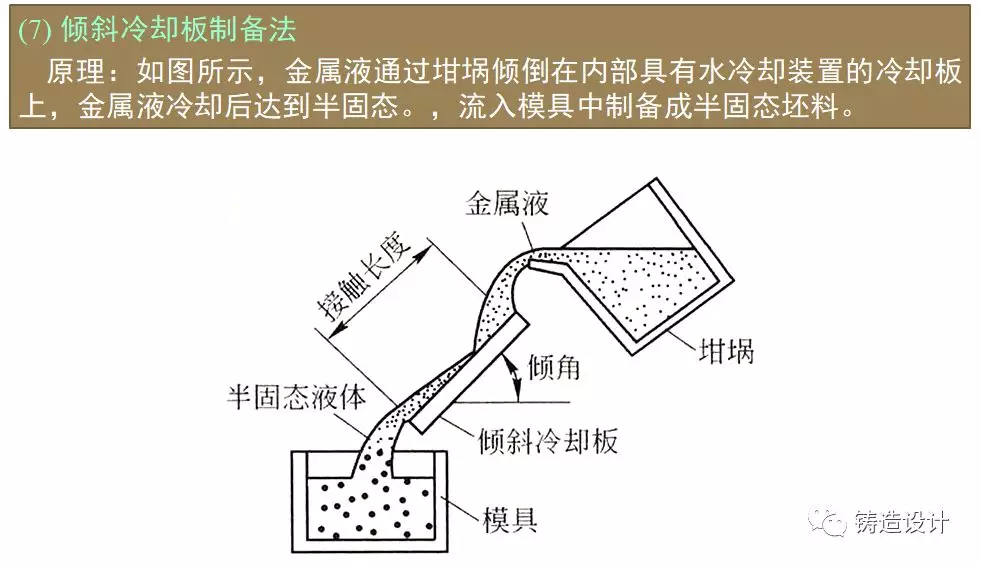

三、金属半固态的制备方法

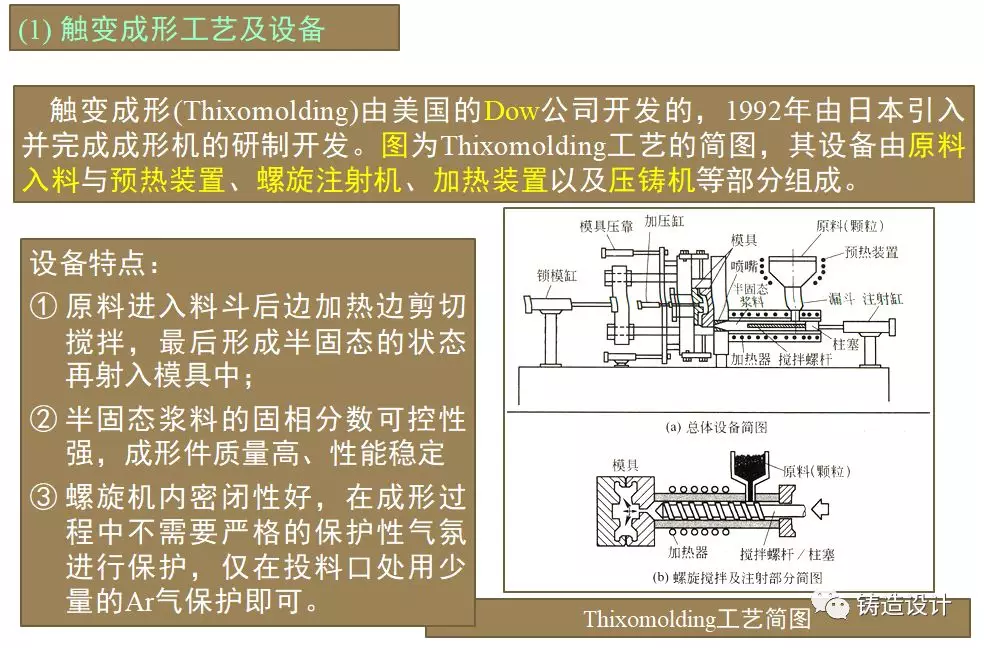

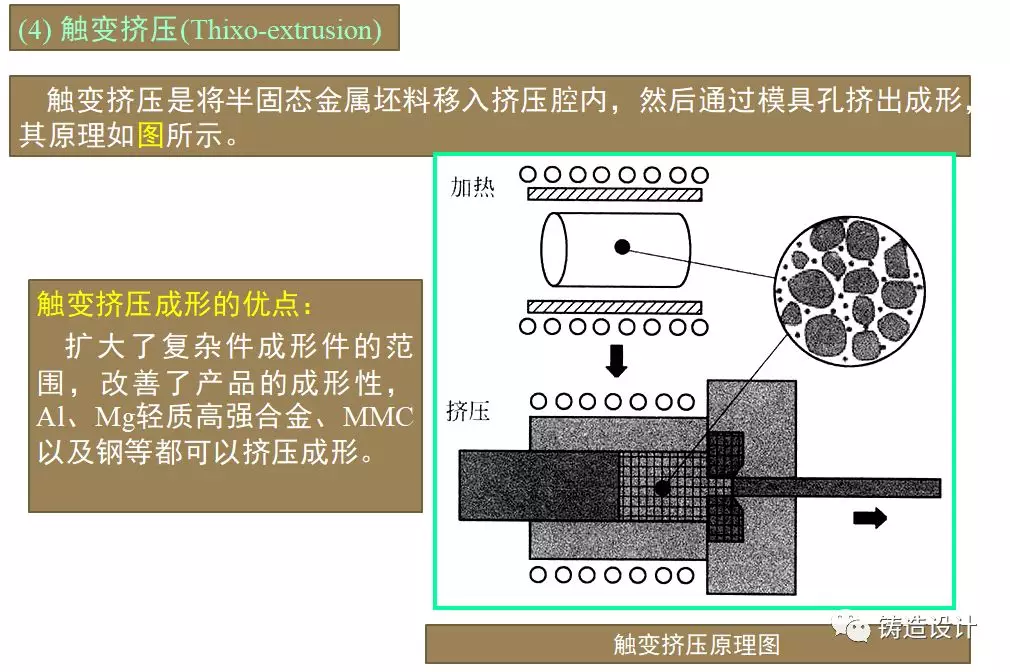

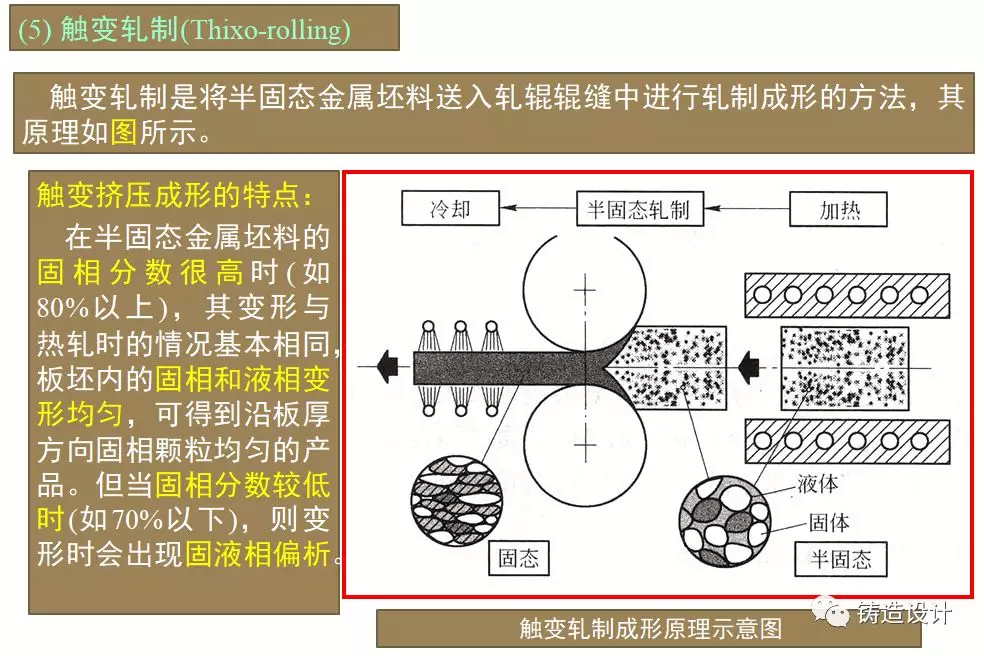

四、半固态金属触变成形

五、半固态金属流变成形

与触变成形相比,流变成形省去了二次

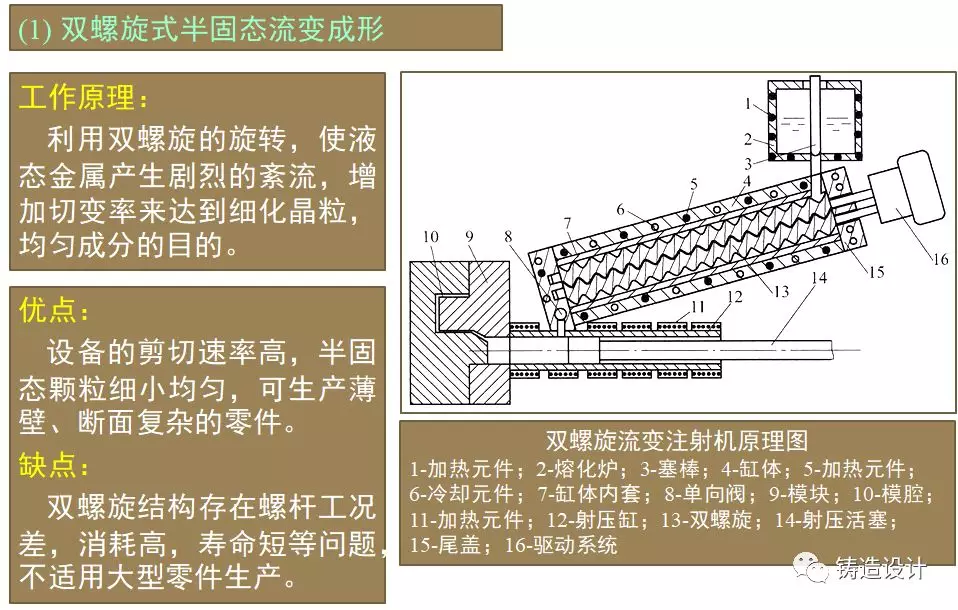

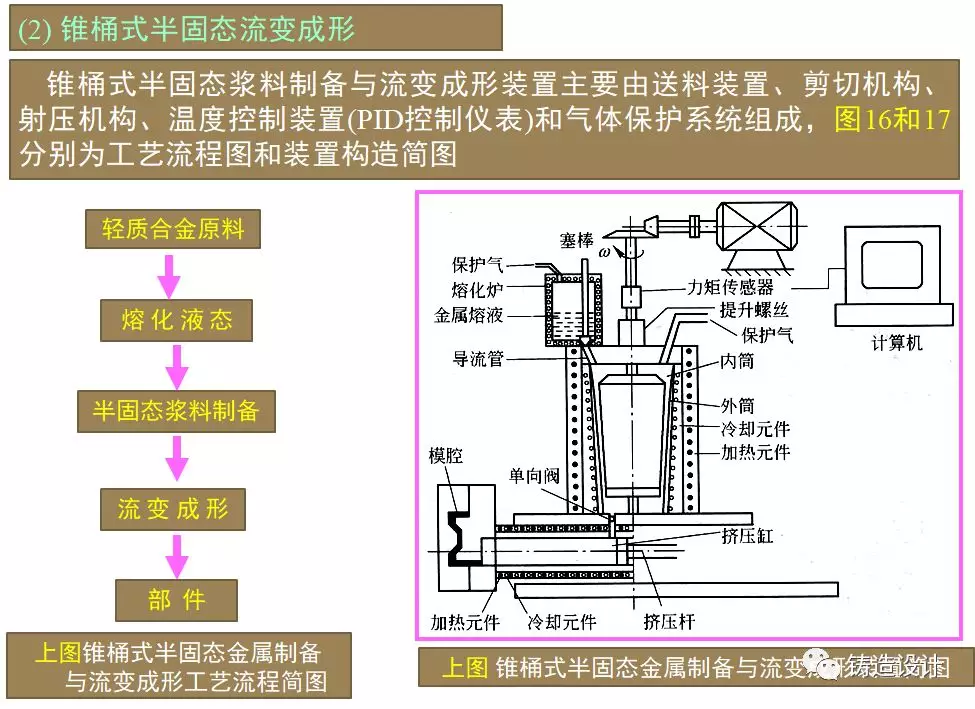

与触变成形相比,流变成形省去了二次加热,由半固态浆料直接进行成形,但其工艺过程控制难度要大一些。近年来,由于流变成形的生产流程短、相对成本较低,受到国内外许多研究者的重视,如奥地利LKR公司的“新流变铸造工艺”金属化浆料,英国Z.Fan的双螺旋流变技术,日本T.Haga的倾斜板制备半固态浆料并直接铸轧薄带和流变挤压成形金属化浆料,中国康永林等的半固态直接轧制和锥桶式半固态流变成形技术等不断出现,为该技术的工业化应用打下了坚实的基础。

谢谢您的观看!

微信扫一扫打赏

微信扫一扫打赏