1 东北大学 沈阳材料科学国家研究中心腐蚀与防护研究部 沈阳, 110819

2 中国核动力研究设计院,成都,610213

3 上海船舶工艺研究所(中国船舶集团有限公司第十一研究所),上海,200032

随着热电厂能量转换效率提升,锅炉管道等发电机组受热部件的工作温度和压力也随之不断提升[1-3]。在燃料燃烧所产生的高温、无机盐、水蒸气等组成的腐蚀环境中,受热面材料的高温腐蚀难以避免。P91/92[4, 5],316/316L[6]等钢材是热电厂常见的结构部件制造材料,由于热强性能好,因此在高温环境中广泛使用。但在含有高温盐水蒸气的介质中,Cr 元素氧化形成的保护性 Cr2O3膜与高温水蒸气进一步反应形成挥发性的 CrO2(OH)2[7],破坏 Cr2O3膜的连续致密性使之失去保护作用。Ni、Fe、Cr 等元素在 Cl-、O2、高温水蒸气共同作用下发生氯化氧化并形成疏松多孔的腐蚀产物,腐蚀介质贯穿疏松膜层并与合金持续接触而发生反应。随着服役时间延长,腐蚀产物大量形成,腐蚀产物与合金基体间热膨胀系数不匹配导致剥落并堵塞烟气管道,造成管道内压力急剧升高最终引发安全生产事故,因此高性能防护涂层的研发与应用受到广泛关注。

根据材料类型,可将传统的高温防护涂层分为金属涂层与陶瓷涂层两大类。金属涂层如铝化物涂层,MCrAlY(M=Ni/Ni+Co)[8, 9]通过消耗涂层中 Al 或 Cr 等有益元素形成组织致密且连续完整的钝化膜,起到延缓合金基体高温腐蚀的作用。但是在高温盐水蒸气环境下,金属涂层与腐蚀介质发生过程复杂的化学反应,表面难以形成稳定且致密的氧化膜,金属涂层的抗高温腐蚀能力有限。陶瓷涂层如通过反应溅射制备的金属氧化物/氮化物[10, 11]涂层,由于已经是氧化态,因此陶瓷涂层在高温腐蚀环境中不会再发生腐蚀退化现象。但陶瓷材料具有较高的孔隙率,熔融盐等腐蚀介质可通过陶瓷微孔扩散到涂层/基体界面,且金属和陶瓷间存在较大的热膨胀系数差异,在高低温循环交变的服役条件下容易发生涂层剥落,因此在苛刻环境下服役受限。

涂料及其固化后形成的涂层是一种由成膜物和颜填料混合均匀并涂覆固化后形成的一种复合材料,颜填料的引入可以赋予涂层多维度的性能。Han 等[12]以 Al(NO3)3,P2O5 制备AlPO4 为主要成膜物质的磷酸盐涂料,在 Ti65 基体上制备出的磷酸铝涂层具有良好的高温稳定性,在 650℃下长时间氧化后仍保持致密且与基体保持良好结合,使基体合金的抗氧化性能明显提升。Huang 等[13]以 Al(H2PO4)3 为成膜物,Al2O3 为固化剂,纳米 CeO2 为膜改性物质,通过蒸汽辅助方法制备磷酸铝涂层,所得涂层显著延缓基体在中低温海洋环境下的腐蚀。综上,经原位反应生成的致密磷酸盐涂层具有良好的耐蚀性和高温稳定性,是在高温水蒸气环境下服役的不锈钢及钛合金等高温部件的高温防护涂层优选方案之一。然而,当前无任何有关高温盐-水蒸气环境下耐蚀磷酸盐涂层的设计及其腐蚀行为的研究报道。

硅溶胶是一种以纳米 SiO2 分散质,去离子水为分散剂的稳定胶体。纳米颗粒具有比表面积大,反应活性高的特点。在 Al(H2PO4)3 引入硅溶胶改性可实现 P-OH 和 Si-OH 缩合聚合从而形成以[-Si-O-P-]为网络结构的成膜物。基于此,本研究设计了一种硅溶胶改性的高温耐腐蚀无机磷酸盐涂料,并研究了不同硅溶胶含量对磷酸盐涂层成膜的影响。以二氧化硅包覆的片状 Al 粉,Al2O3,石英等为填料在 Ti-6Al-4V 合金表面制备无机磷酸盐涂层,并对其在 650℃盐-水蒸气环境中的腐蚀行为进行了研究。

1 实验方法

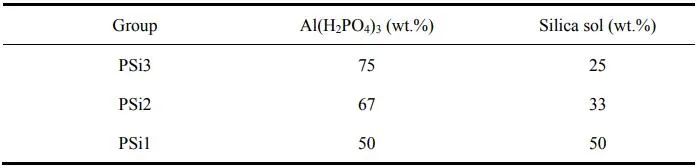

基于不同的硅溶胶和 Al(H2PO4)3 质量分数比,设计并混合后获得的三种不同成膜物溶液并分别命名为 PSi1、PSi2、PSi3,其组成如表 1 所示。如以 PSi1 为例,其成膜物为基础与颜填料和助剂组成硅溶胶改性磷酸盐涂料,其名义成分(质量分数,%)为:Al(H2PO4)3 32,Silica sol 32,Alumina 8,Quartz 12,CuCr2O4 5,Al(Silica coated) 5,ZrO2 5,FS-50 0.5,BYK-0220.5。配置涂料成膜物溶液的溶质以及填料均为分析纯药品,FS-50 和 BYK-022 为改善涂料涂覆性能的助剂。涂料制备过程如下:按照质量百分比依次称取成膜物溶液、填料、助剂并加入去离子水调节涂料黏度,通过 2500r/min 机械分散 30min 并采用循环水冷却,随后 200目筛网过滤即可获得最终涂料。实验所采用的合金基体为 Ti-6Al-4V,将 Ti-6Al-4V 采用电火花线切割的方式加工成直径 16mm,厚度为 2mm 圆片,打磨去除氧化皮。随后进行 180目玻璃珠喷砂,喷砂压力为 0.4MPa,无水乙醇超声清洗吹干备用。

表 1 三种成膜物成分

Table.1 Components of three film-forming materials

对于 3 种改性成膜物的制备,首先通过对其混合溶液 120℃恒温烘干 20h 制备改性成膜物固体。为方便分析其物相结构,对成膜物固体进行球磨,并最终获得粉体。涂层的制备采用常温压缩空气喷涂的方法,具体为将制备好的涂料装入 W-71 型喷枪中,喷涂压力 0.2MPa,均匀喷涂在 Ti-6Al-4V 合金表面。一道喷涂结束后静置 30min 表干,随后进行二道喷涂并静置表干 2h,随后在 50℃下进行鼓风干燥固化,固化时间为 8h,冷却后即可在基体表面制得该硅溶胶改性磷酸盐涂层。

改性成膜物粉体的物相表征采用 X 射线衍射分析和红外光谱分析两种方法进行。红外光谱分析测量样品采用 KBr 压片法,成膜物粉体与 KBr 质量比为 100:1,充分混合均匀后在20MPa 压力下制成圆片样品,并采用 Thermo Scientific Nicolet iS20 型 Fourier 变换红外光谱仪对样品进行红外光谱分析。

高温盐水蒸气环境介质中的腐蚀实验在自行设计搭建的水蒸气腐蚀炉中进行,装置示意图如图 1所示。为确保 650℃下试样表面沉积的混合盐熔化,实验所选用的饱和盐溶液为 67%Na2SO4 + 33% NaCl,采用空气喷涂在试样表面制备 2~3 mg/cm2 的盐膜。随后将喷涂盐膜的试样以悬挂的方式置于石英管中,每隔 20h 取出样品并用去离子水清洗表面残存盐及可溶性腐蚀产物,经干燥后称重,共取样 5 次,总计实验时长 100h。每组实验有三个平行样品并进行称重(精度 0.01 mg),以平均质量变化作为结果并记录。在腐蚀实验前,用游标卡尺测量样品的几何尺寸,计算样品的总表面积及单位面积的质量变化并绘制腐蚀动力学曲线。利用 Inspect F50 型扫描电子显微镜(SEM)并结合 X-Max 能谱仪(EDS)和 X′Pert Pro 型 X 射线衍射分析(XRD)对涂层的微观形貌及成分进行分析。

图 1 高温水蒸气腐蚀实验装置示意图

Fig.1 Schematic diagram of high-temperature vapor corrosion test device

2 结果与讨论

2.1 不同硅溶胶含量对磷酸盐涂层成膜性能的影响

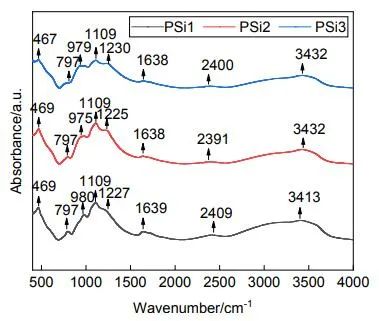

图 2 为三种成膜物的红外吸收光谱,3 种成膜物具有较为相似的图谱。结果表明在 469,797,979,1109,1227,1633,2400 和 3432 cm-1 附近均具有吸收峰出现,这些吸收峰的出现代表了 Si、O、P 原子间不同化学键伸缩振动。

图 2 三种比例的成膜物的红外吸收光谱

Fig.2 Infrared absorption spectra of three film-forming materials

根据 SiO2-P2O5-B2O3系玻璃的相关研究,469 cm-1 附近吸收峰代表了 Si-O-Si 结构弯曲震动[14],970-1230cm-1 区间出现的吸收峰则代表了固化产物中[SiO4],[PO4]四面体结构中X-O(X=Si/P)键的非对称弯曲振动[15-17],975,979 和 1230cm-1 处的吸收峰代表 Si-O-P 结构的非对称振动[18],2400 和 3432cm-1 则分别代表了[SiO4],[PO4]间的 Al3+参与桥接所引起的结构振动[19-21]。通过分析可知,随着硅溶胶比例的降低,所有吸收峰强度均有明显减弱,即硅溶胶的减少对 Si-O-P 结构形成有明显削弱作用。

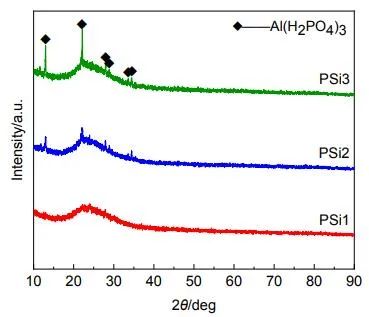

图 3 为 PSi3,PSi2,PSi1 三种成膜物溶液固化后所得固体材料的 XRD 图谱。除 PSi1成膜物外,其余两种成膜物固化后均有 Al(H2PO4)3 晶体的析出。分析可知随着硅溶胶占比的提高,所得成膜物的析晶行为受到抑制,当硅溶胶的质量分数提高至 50wt.%时,即 PSi1成膜物对应的化学成分,所得成膜物为完全的非晶态玻璃。研究表明[22, 23],Al(H2PO4)3溶液在溶剂蒸发固化过程中,倾向于析出 Al(H2PO4)3 晶体。对于玻璃涂层或玻璃态材料而言,晶相的大量析出会破坏其致密性,进而引起涂层保护性能下降,而且 Al(H2PO4)3 易溶于水,高温下其自身还会发生聚合形成多孔磷酸盐陶瓷,由此,在改性磷酸盐涂层中硅溶胶的添加量需要进一步筛选和确定。本研究中设计了三种 PSi3,PSi2,PSi1 质量比的成膜物,物相分析结果表明 PSi3,PSi2 组固化后所形成的材料仍然残留 Al(H2PO4)3,而 PSi1 组固化产物为完全的玻璃相, PSi1 相比之下更适合作为磷酸盐涂层成膜物,后续的高温水蒸气腐蚀实验研究均为 PSi1 涂层开展。

图 3 PSi3,PSi2,PSi1 成膜物的 X 射线衍射图谱

Fig.3 X-ray diffraction patterns of PSi3, PSi2, PSi1 film formers

2.2 制备态磷酸盐涂层的相结构特征

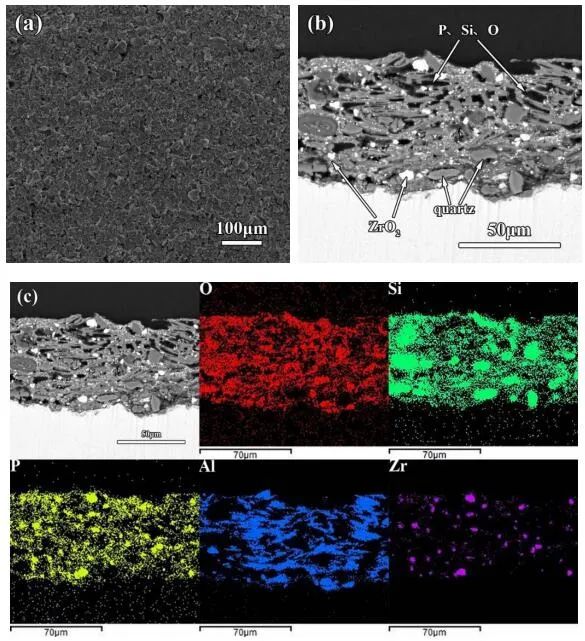

图 5 制备态硅溶胶改性磷酸盐涂层的表面与截面微观形貌以及截面 EDS 元素面分析

Fig.5 Surface (a) and cross-sectional (b) morphologies of the as-prepared silica-sol modifiedphosphate coating, and EDS elemental mappings on the cross section (c)

图 5a 是制备态硅溶胶改性磷酸盐涂层表面微观形貌,制备态涂层表面具有鳞片状结构。从图 5b 制备态涂层截面形貌可以得知涂层与基体间结合良好。结合图 5(c)截面 EDS 面扫元素分布结果可知,石英、CuCr2O4、ZrO2、Al 片等填料在涂层中分布均匀, Al 片在涂层固化过程中因液面张力的作用最终以平行于基体表面的形态均匀分布。涂层中均匀分布的黑色斑块是 P、Si、O 三种元素组成玻璃相。

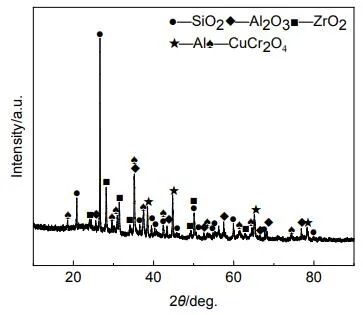

图 6 为制备硅溶胶改性磷酸盐涂层的 Ti-6Al-4V 合金样品的 X 射线衍射分析图。X 射线衍射分析检测到的物相均为涂料制备过程中所引入的无机填料,表明所选的无机填料可以与酸性磷酸盐体系稳定共存。由于涂层中晶相 X 射线衍射峰强度高合金涂料制造方法,成膜物非晶相宽峰并未明显体现。

图 6 制备态硅溶胶改性磷酸盐涂层的 XRD 图谱

Fig.6 XRD pattern of the as-prepared silica-sol modified phosphate coating

2.3 高温盐-水蒸气环境下磷酸盐涂层的腐蚀行为

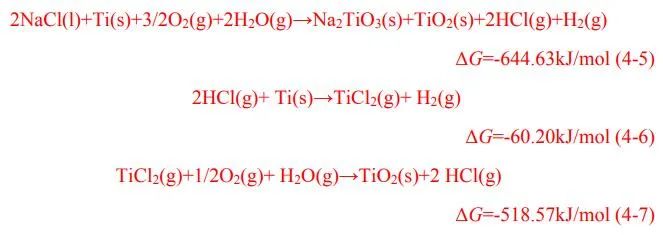

图 7 为 Ti-6Al-4V 合金基体和制备有硅溶胶改性磷酸盐涂层的合金基体在 650℃盐水蒸气中腐蚀 100h 后的宏观形貌。如图 7a,c 所示,腐蚀 100h 后 Ti-6Al-4V 合金基体表面成了大量疏松的腐蚀产物。一般认为在熔盐环境中钛合金的抗腐蚀能力较差,尤其是在有氯盐存在的情况下,往往会生成以 TiO2 为主要成分,结构疏松不具有保护性的氧化膜。随着腐蚀实验的进行,熔融盐进一步贯穿疏松膜层与基体持续发生高温反应。Cl-在 Ti-6Al-4V 的腐蚀过程中起自催化作用,反应原理如下:

如图 7b,d 所示,制备有硅溶胶改性磷酸盐涂层的试样在腐蚀后相比于制备态发生了明显的颜色变化,涂层由银白色转变为黑灰色。

图 7 未涂覆和涂覆硅溶胶改性磷酸盐涂层的 Ti-6Al-4V 合金试样原始态及 650℃盐-水蒸气环境中腐蚀 100h 后的宏观形貌

Fig.7 Macroscopic morphologies of Ti-6Al-4V alloy samples without (a, c) and with (b, d)silica-sol modified phosphate coating before (a, b) and after (c, d) exposure for 100h at 650℃ inthe environment of water vapor and molten salt

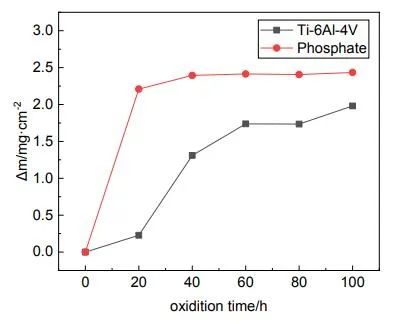

图 8 是未涂覆和涂覆硅溶胶改性磷酸盐涂层的 Ti-6Al-4V 合金试样在 650℃盐-水蒸气环境中腐蚀 100h 的动力学曲线。可见在 20h 前,TC4 合金基体增重并不明显,20h 之后合金有明显增重且增重存在波动,造成增重曲线波动是因为腐蚀过程中基体氧化增重与腐蚀产物的剥落引起的失重过程同时发生。制备涂层的 Ti-6Al-4V 合金在前 20h 腐蚀实验过程中质量显著增加,增重速率较快,这是由于初期合金基体以及涂层中 Al 片的快速氧化造成的。20h后样品增重速率明显减缓,由于 Al 片消耗殆尽,整体质量增加仅体现为基体氧化增重,特别是 40h 后样品质量变化非常微小。从动力学曲线可以看到 40h 后涂层样品的质量变化幅度基本维持在 0.05mg/cm2 以内。

图 8 未涂覆和涂覆硅溶胶改性磷酸盐涂层的 Ti-6Al-4V 合金试样在 650℃盐-水蒸气环境中腐蚀 100h 的动力学曲线

Fig.8 Kinetic curves of Ti-6Al-4V alloy specimens without and with silica-sol modified phosphatecoating during 100h corrosion at 650 ℃ in the environment of water vapor and molten salt

图 9 硅溶胶改性磷酸盐涂层 650℃盐-水蒸气环境腐蚀 100h 后 XRD 图谱

Fig.9 XRD pattern of silica-sol modified phosphate coating after corrosion for 100h at 650 ℃ inthe environment of water vapor and molten salt

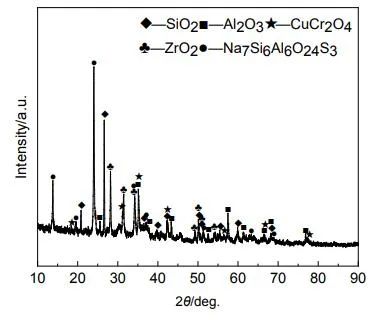

图 9 为腐蚀 100h 后的 X 射线衍射分析图谱。相比于制备态,并未检测到 Al,相反检测到了腐蚀产物 Na7Al6Si6O24S3。Na7Al6Si6O24S3 的生成与涂层中 SiO2包覆的片状 Al 粉在高温环境下和 Na2SO4发生相互作用有关。

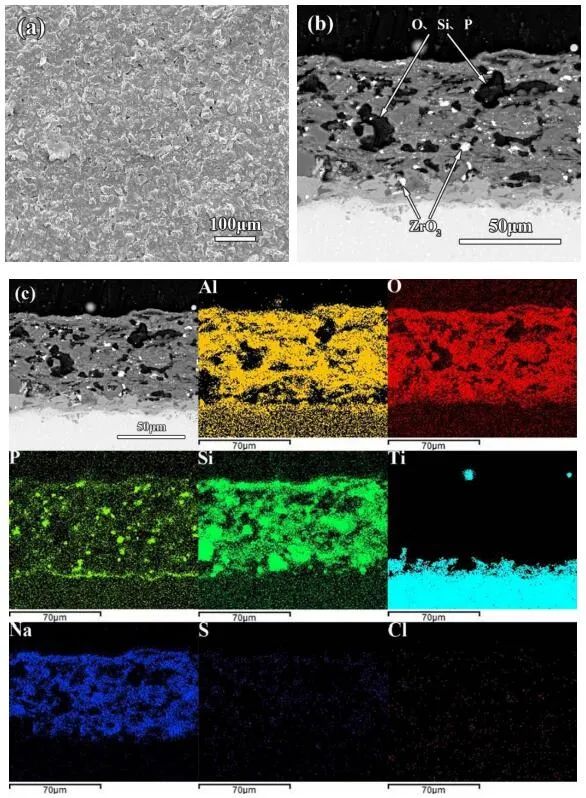

图 10 硅溶胶改性磷酸盐涂层在 650℃盐-水蒸气环境中腐蚀 100h 后表面和截面微观形貌及截面 EDS 元素面分析

Fig.10 Surface (a) and cross-sectional (b) morphologies of silica-sol modified phosphate coatingafter corrosion at 650℃ for 100h in the environment of water vapor and molten salt, and EDSelemental mappings on the cross section (c)

图 10a,b 为制备有硅溶胶改性磷酸盐涂层的 Ti-6Al-4V 合金在 650℃盐水蒸气腐蚀 100h 后的表面和截面微观形貌。腐蚀 100h 后,涂层表面仍保持鳞片状结构,由于 Al 的 PBR>1, Al 片在高温环境下发生快速氧化,因此涂层表面致密性有所提升。从其截面微观形貌分析可知,在涂层和基体中间生成一层平均厚度约为 3μm 的氧化膜,EDS 面分析结果显示氧化膜成分以 Ti,O 以及少量的 Al 为主,因此该氧化膜成分为氧化膜成分应为 TiO2和 Al2O3。因为界面处 Ti 发生大量氧化生成了 TiO2,所以在氧化膜下方还出现一层厚度约为 3μm的 Al 的富集区,腐蚀后涂层中黑色斑块状玻璃相仍然存在。

综上分析,相比于基体,制备有硅溶胶改性磷酸盐涂层的样品具有良好的耐蚀性能,其主要原因可归结于两个方面。即涂层的中成膜物及填料的化学稳定性以及 Al 片对熔融盐的消耗。对于以 SiO2-P2O5系玻璃为基体,Al2O3、ZrO2、Al、SiO2等无机物为填料的磷酸盐涂层,在 650℃盐水蒸气介质中腐蚀抗性取决于复合涂层各组成部分。2.1 小节中有关磷酸盐成膜物成分设计的研究表明,对于 PSi1 改性成膜物,其改性后固化主要形成以[-Si-O-P-]为链节, [PO4]与[SiO4]通过 Al3+桥接的玻璃。相比以 Na+,K+等离子掺杂的硅酸盐玻璃,在腐蚀过程中,熔融盐中的 Na+无法与 Al3+置换并代替 Al3+参与玻璃网络形成,因此无法造成因离子体积和电负性差异产生涂层内的拉应力,图 10c)硅溶胶改性磷酸盐涂层在 650℃盐水蒸气环境中腐蚀 100h 后 EDS 面扫结果中 Na 的分布情况证实了以上论述。

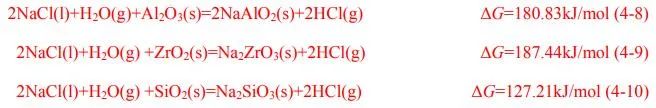

在 650℃温度下,67 wt.% Na2SO4 + 33 wt.% NaCl 混合盐处于熔融状态,但该温度远低于 Na2SO4熔点,因此在所形成的共晶熔融盐中,SO42-未发生解离形成 S6+、SO3、SO2 等分解产物,腐蚀过程主要由 Cl-主导。对于涂层中 SiO2、Al2O3、ZrO2 填料,在 650℃含有 NaCl 和水蒸气环境中,其热化学反应如(4-8),(4-9),(4-10)所示。

上述三式反应的 ΔG>0,结合图 10b 可知作为填料的氧化物在 650℃ 含有 NaCl 水蒸气环境中可稳定存在,即涂层在腐蚀环境中具有稳定的化学性质。从图 10c 结果可知,S 的分布与Al 分布重叠,因此可知 Na7Al6Si6O24S3是 Al 及其表面包覆的 SiO2,Na2SO4 在腐蚀环境下共同作用生成的腐蚀产物。由于 Al 的 PBR>1,所以片状 Al 填料的氧化会引起如图 10a 所示的表面致密性提升,随后在腐蚀过程中原位生成 Na7Al6Si6O24S3,新相 Na7Al6Si6O24S3 仍保持与基体表面平行分布的结构,仍可对 Cl-等有害离子渗入起到阻碍作用。

3 结论

(1) 通过加入硅溶胶对 Al(H2PO4)3 改性获得改性成膜物并与颜填料、助剂混合并固化后,制备了耐高温盐水蒸气的磷酸盐涂层。随着硅溶胶添加量的增加合金涂料制造方法,有利于 Al(H2PO4)3的玻璃化,特别是当成膜物中硅溶胶与 Al(H2PO4)3 质量比达到 1:1 时,改成膜物固化后完全为玻璃相。

(2) 制备的硅溶胶改性磷酸盐涂层为钛合金提供了优异的耐高温盐水蒸气腐蚀性能。涂层在 650℃盐水蒸气环境下腐蚀 100 小时后依然致密,未出现基体合金的腐蚀;而未涂覆涂层的钛合金发生严重腐蚀,表面形成较厚的疏松腐蚀产物。

(3) 硅溶胶改性磷酸盐涂层优异的耐高温盐水蒸气腐蚀性能源于涂层中成膜物质和颜填料功能的配合。成膜物高温化学性质稳定,构成了磷酸盐涂层的主要骨架;而填料中 Al 片及其腐蚀产物在涂层中平行于基体排列,可有效阻碍 Cl-等有害离子向基体的扩散涂料品牌网,与 Na2SO4 反应则抑制了熔融盐向涂层内部的侵入及其对钛合金基体的侵蚀。

参考文献:略

微信扫一扫打赏

微信扫一扫打赏