1.前言粉末涂料由于其4E 性能,在近20 年内得到长足的进步;金属效果粉末 涂料由于其具有不同金属光泽,呈现出良好的装饰效果,也越来越受到市场的青 制备金属效果粉末涂料主要有以下几种方式:金属颜料与原料共挤出型(co-extrusion). 金属粉末和基料、助剂一起 经过挤出机的剪切混合挤压,在粉末制造的加热、熔化、混合期间使其全部形成 胶囊。这类方法仅应用于防盗门和太阳能热水器等的涂层。它使铝薄片在得到良 好分散的同时还得到牢固的粘结力,经喷涂后容易获得均匀的金属闪光效果,对 喷涂设备的要求也明显降低。但是在混合和高速粉碎的过程中会失去金属光泽; 当金属薄片的用量比较大时,这个问题更明显,不仅失去了金属光泽,而且还危 及到耐候性;在随后的粉碎阶段,金属薄片可能会被破碎,使金属曝露在空气中, 因此增加了着火和粉尘爆炸的危险。国内何基财等人以将蜡进行加热到300-32 0,再将细小的金属粉末慢慢添加到融融的蜡液里面,在超声波的作用下进行 高速搅拌20-25 分钟进行包膜。其优点为,它抑制了由于金属物质之间的摩擦而 引起的燃烧、爆炸等现象,提高了生产的安全保护。金属物质能均匀地分布到涂 膜表面。

但其操作复杂,可能会造成成本升高。 金属颜料与粉末涂料后搅拌型(post-blending) 基粉经粉碎后与铝粉 在低速下搅拌进行干混,不会损坏金属薄片。这种工艺由于操作简单,设备投入 低,金属效果好,在国内广泛使用。但是在施工应用时,由于金属粒子之间很少 或不能粘在一起,而且金属粒子与基粉的带电性能和比重的差别较大,很容易从 粉末涂料基料中分离。在静电喷涂时通常会促成雾化物发生分离,导致涂膜不均 匀并出现“镜框”,这些漆膜缺陷都是电晕放电电压的改变引起的。其缺点为干 混金属粉末涂料的过喷粉不能回收再利用,上粉率低和批次间巨大颜色差异。 邦定型(bonded) 又叫热粘接法, 其历史可追溯到1976 年,英国五星行 金属粉末公司将它叫做机械熔接或邦定的方法,并向市场推广.他是将粉末涂料 底粉,加热到玻璃化温度左右,在惰性气体保护下,在搅拌中加入金属粉,使它 粘结在软化的粉末涂料粒子的表面上超耐候粉末涂料,避免了粘有金属的粉末涂料结块,增加了 聚合物的反应活性。这种工艺通常是在具有控温夹套的高速混合机中完成金属 “粘接”,在短时间内施加高剪切力,没有明显的温升。但是如果施加太高的剪 切力,会存在破碎金属薄片的倾向,为了制得高质量的产品,工艺条件最好控制 在一定的范围之内。

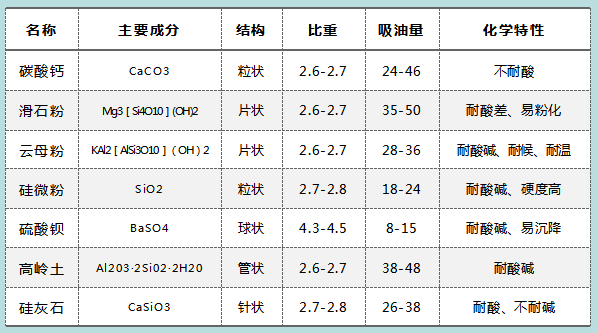

本文从微观角度比较了邦定粉末涂料与共挤出型和后搅拌型金属粉末 涂料的粒子结合情况和熔融固化后的金属粒子的分散情况.并对粉末涂层耐手 印,耐磨性和耐酸碱性作了比较. 2.试验部分 2.1 粉末样品的制备 2.1.1 原材料及配方 粉末原材料及配方如表1 所示。 2.1.2 试验设备 混合机(烟台东辉),挤出机(烟台东辉),粉碎机(DH-40 烟台东辉), 振动筛180 目(上海筛网厂),静电喷枪(韩国DPI),高温恒温烘箱(上海精宏), 邦定机(福建三和泰涂装设备有限公司) 2.1.3 制备工艺 按照表1 的材料配比混合经过高温熔融挤出,在一定条件下粉碎,180 目过筛后粉末记为A 和BASE,然后静电喷涂施工,烘烤温度为200涂料品牌网,烘烤时间 为10 分钟。 2.2 邦定粉末和后混粉末的制备 以2.1.3 中的BASE 与一定量的铝粉颜料按表1 中比例分别在搅拌罐混 合记为B1, B2;在邦定机中按照一定的工艺条件混合记为D。 2.3 测试方法 涂膜的亮度是以色差仪表征X-Rite SP60 上表征和光泽度按照GB/T975 测试。涂层的附着力是按照GB/T9286 检验,涂层耐冲击性能是按照GB/T1732 进行检验。

涂层耐手印是以手指在样板上抚摸各10 次,观察涂膜的失光情况, 等级1-4表示(1 最差,4 最好,以下同)。 耐磨性是以餐巾纸上放置1kg 砝码,来回拖弋10 次,以目测的方法检 测餐巾纸发黑的程度。发黑程度越大说明涂膜的耐磨性越差,以等级1-4 表示。 耐酸碱性是配置3%HCl 和5%NaOH 以滴液管分别滴一滴于涂膜表面,1 小时后用餐巾纸擦去涂层表面液滴,以目视的方法比较各自的涂膜发暗等级,以 等级1-4 表示。 在FEI 公司的QUANTA200 型环境扫描电镜(SEM)下分析粒子结合的表 面形貌。混合前后的粒径是以Malven Mastersize2000 上表征。 3.结果与讨论 3.1 涂层物化性能比较 不同涂料的物化性能比较组分 说明 BaseP5127 DSM 35 35 S903 广东宏昌 35 35 PV88 1.01.0 Benzion 上海雅丽 0.4 0.4 PD-1 自制(蜡) 1.0 1.0 W5HB 贵州华佳 26.8 27.6 AL2081 Benda-luz 0.8 共计100 100 B1B2 100100 100 AL2081% 0.8 1.4 0.8 涂层物化性能 色差值L +3.50+5.13 +5.12 光泽度60 GB/T9754 87 93 85 96 附着力 GB/T9286 冲击性能GB/T1732 50cm.Kg 50cm.Kg 50cm.Kg 50cm.Kg 耐手印 中色差值可知共挤出的金属粉末涂料A的颜色最暗(0); 0.8%邦 定的金属粉末涂料(+5.12)与后混的 1.4%的金属粉末涂料(+5.13)的颜色差不多. 而且从光泽度的比较上可知邦定的金属粉末涂料(96)光泽最高;后混金属粉末涂 料随着AL2081 量的增加,光泽有所降低,这说明铝粉的增加有可能增加涂层表面 的橘皮。

铝粉共挤出的样品A 的颜色最深,可能是由于AL2081 在共挤出过程中氧 化,而造成发暗发深。 A,B1,B2 样品的附着力测试为0级,冲击性能均能通过50 cm.K g;但是B1 的耐手印,耐磨性能和耐酸碱性能均最差,D 的综合性能最优。共挤 出金属粉末涂料A 的耐手印,耐磨性能和耐酸碱性最好,是由于底粉粒子已经包 裹了金属粉末粒子(如图1),并且金属粒子有了一定的氧化所以没有太多的明 显变化;而后混的金属粉末涂料固化后聚集在表面最易受到酸碱以及其他外界物 质的影响;邦定的粉末涂料D 的性能要优越一点,由于其插入或贴在底粉粒子表 面,在固化时底粉能起到不同程度的保护。 3.2 粉末的粒度分布及其微观照片 不同粉末样品的粒度分析结果样品 AL2081*Base B1 B2 44.8342.42 41.30 43.89 90m 和45.32m,加入金属粉末后D(V,50)有所降低,B1,B2 分别为42.42m,41.30 和43.89m。金属颜料AL2801 的粒径为9m 增加其粒径有所降低,细 粉含量有所增加。但邦定后的粉末涂料粒径变小,但是比后混的平均粒径要大; 而且细粉含量最小其小于10m 为7.73%。

说明后混的金属粉末涂料其金属粉与 底粉的易分离超耐候粉末涂料,可能这是造成后混粉末涂料喷涂时金属粉和底粉分离的原因之 一;邦定型粉末涂料细粉含量下降,其铝粉与底粉可以较好的粘接,所以可预见 的是邦定型粉末涂料在喷涂时底粉与金属粉的分离程度要比后混型要少。 可知AL2081的为片状,粒径在7-8 左右;底粉的形状为不规则的多面体;共挤出的金属粉末涂料的粒子大小与底粉差不多,而片状金属粉 末被打碎到大约0.5m,隐约分散在粉末粒子内部;后混的金属粉末涂料可以明 显的看出片状金属粉末分散在底粉粒子之间,但两者之间并没有很好的结合;邦 定后底粉粒子表面比未邦定前光滑,而且金属粒子插在或平铺在底粉粒子上,而 片状金属粉末没有明显的变形,仍保持一定的片状,但是边缘与原始的金属粒子 相比光滑许多,其中插在底粉表面的片状金属粒子大约有1/5 左右在底粉内部。 这可能是在邦定工艺的一定温度下底粉粒子有一定熔接现象,在这种高速运转 下,金属粒子能与底粉粒子发生强烈而突然的粘接,所以在底粉粒子之间未见到 金属粒子,二者之间可以比较深层次的分散。 底粉和金属粉的SEM照片 AL2081 粒子 BASE 粒子 粉末粒子B2 粉末粒子 粉末粒子4.结论 1.邦定后的金属粉末涂料的亮度和光泽度均比后混和共挤出的金属粉 末涂料要好;附着力和冲击性能相差不大,邦定后的金属粉末涂料的耐手印,耐 磨性能和耐酸碱性明显比后混型金属粉末涂料要好。

2.粒度分布表明:共挤出的粒径与一般粉末涂料无异,说明无单独的金 属粉末;后混型粉末涂料的细粉较多, 后混的金属粉末涂料其金属粉与底粉的易 分离;但邦定型粉末涂料粒径变小可能是粒子部分熔融后,几何形状比较规则,细 粉含量较少,能得到稳定的喷涂性能. 3.SEM 照片显示共混的共挤出的金属粉末涂料分散效果最好,已将金属 粉末破碎,分散在底粉粒子内部,其金属效果完全展示不出;而后混型金属粉末 涂料分散效果金属粒子与底粉之间的结合非常松散;邦定后的金属粉末涂料金属 粒子插在或平铺在底粉粒子上,而金属粉末没有明显的变形,仍保持一定的片状, 也就是说能呈现相当好的金属效果。

微信扫一扫打赏

微信扫一扫打赏