本发明属于粉末涂料技术领域,具体涉及一种高亮度仿电镀效果的粉末涂料。

背景技术:

粉末涂料由于具有节能、无voc排放、装饰性好、使用安全等特性,近几年来发展迅速。但随着人们审美水平的不断提高,粉末涂料色彩单一的问题成为限制其产业发展的技术瓶颈。在此基础上发展起来的金属粉末涂料是指含有金属颜料的粉末涂料,其能展示出一种豪华的装饰效果,被公认为是粉末涂料领域中的高档产品。但目前金属粉末涂料固化成膜后还存在光洁度、亮度不足的问题。

技术实现要素:

为解决以上问题,本发明提供了一种高亮度仿电镀效果的粉末涂料。

为实现上述目的,本发明采用如下技术方案:

一种高亮度仿电镀效果的粉末涂料,由底粉和细铝粉组成;其中,细铝粉的用量为底粉重量的0.5%-2%;底粉所用原料按重量百分数计为:环氧树脂45%-50%、聚酯树脂45%-50%、流平剂0.5%-2%、安息香0.5%-2%、定向排列剂0.5%-2%,各原料重量百分数之和为100%。

优选地,所述高亮度仿电镀效果的粉末涂料,由底粉和细铝粉组成;其中粉末涂料用铝粉,细铝粉的用量为底粉重量的0.8%;底粉所用原料按重量百分数计为:环氧树脂48.5%、聚酯树脂48.5%、流平剂1%、安息香1%、定向排列剂1%。

所述细铝粉的粒径为≤10μm。

所述高亮度仿电镀效果的粉末涂料的制备方法是按配方将各原料混合制成底粉,然后将底粉与细铝粉按比例投入邦定机中进行邦定;邦定机的操作参数为:搅拌转速1000-3000r/min,邦定时间30-60min,邦定温度30-50℃。

环氧树脂和聚酯树脂的防腐性能优异,其反应速度适中,能够保证涂层在熔融过程中有足够的时间让铝粉展开、更均匀的分布,从而达到优良的镜面效果。定向排列剂的主要作用是改善铝粉和底粉在熔融过程中的表面张力,进一步使铝粉能够在表面均匀的分布。流平剂等其他助剂的使用可保证涂层表面效果,增加其流平程度以及饱满程度,避免出现外观缺陷。同时,粒径为≤10μm的铝粉才能在涂层表面形成致密均匀的金属层。

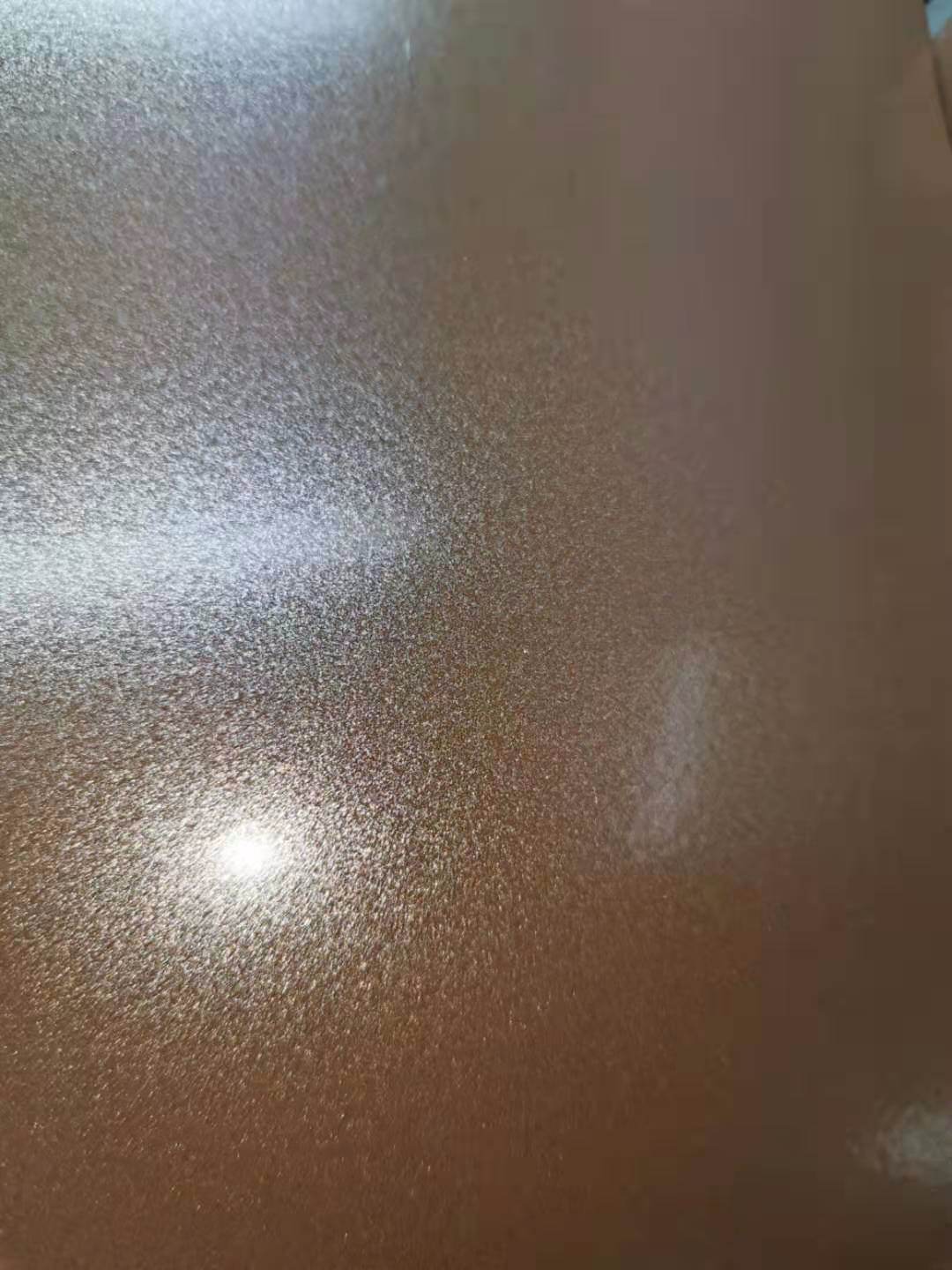

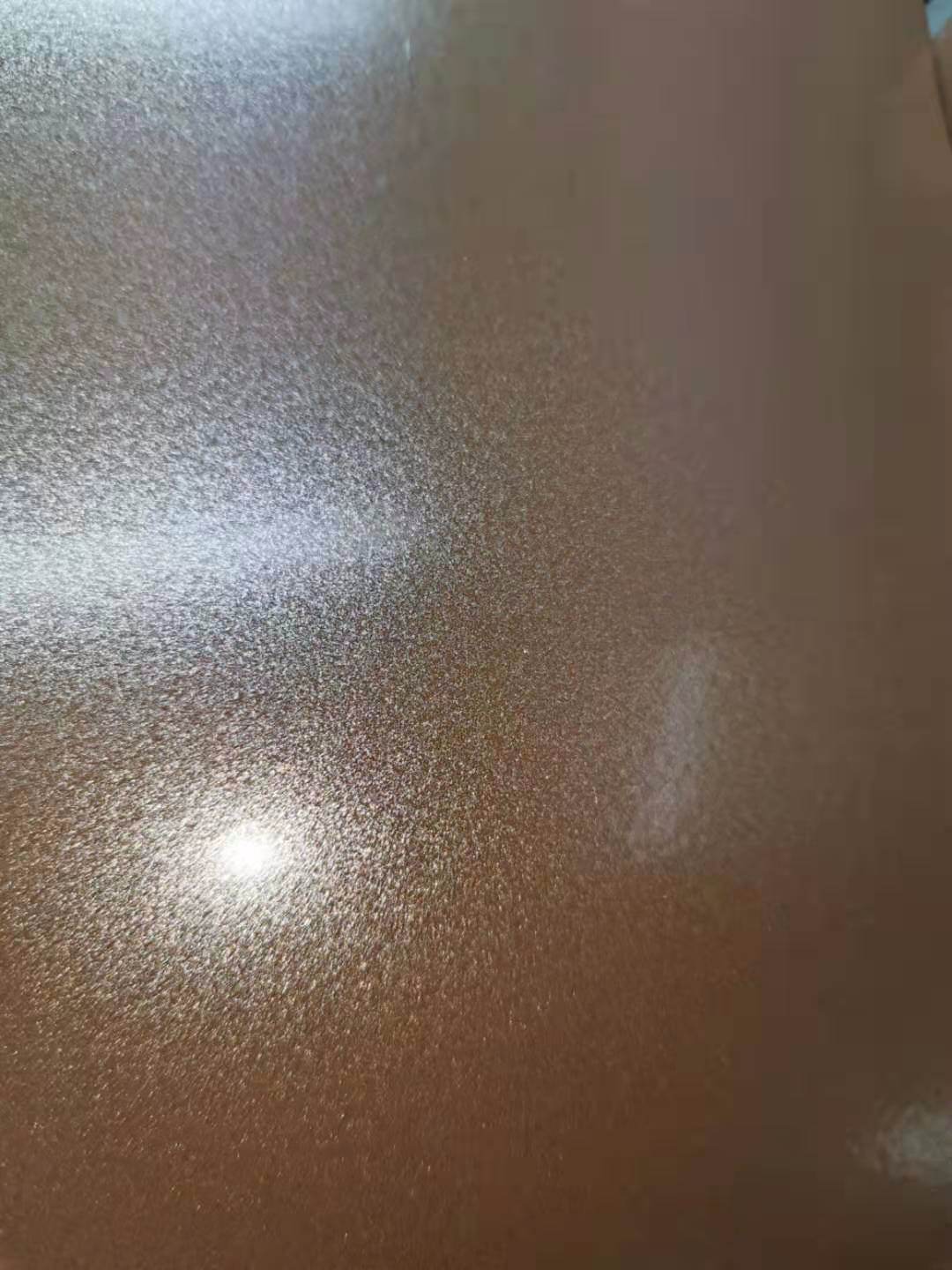

本发明的显著优点在于:本发明所得粉末涂料固化后光泽度高、亮度高,可达到电镀效果,镜面效应明显,能清晰看到人像,同时,其具有优异的抗腐蚀性能,经盐雾实验1000h处理涂层不起泡不脱落。

具体实施方式

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

实施例1

按48.5%环氧树脂、48.5%聚酯树脂、1%流平剂、1%安息香、1%定向排列剂的配方比例称取各原料,然后将各原料混合,制成底粉,再将底粉投入邦定机中,并加入其重量0.8%的细铝粉(粒径≤10μm),以3000r/min的搅拌速度在30℃下邦定60min,即制得所述高亮度仿电镀效果的粉末涂料。

实施例2

按50%环氧树脂、48%聚酯树脂、0.5%流平剂、0.5%安息香、1%定向排列剂的配方比例称取各原料,然后将各原料混合,制成底粉,再将底粉投入邦定机中涂料品牌网,并加入其重量1.5%的细铝粉(粒径≤10μm),以1000r/min的搅拌速度在40℃下邦定30min,即制得所述高亮度仿电镀效果的粉末涂料。

实施例3

按47%环氧树脂、47%聚酯树脂、2%流平剂、2%安息香、2%定向排列剂的配方比例称取各原料,然后将各原料混合粉末涂料用铝粉,制成底粉,再将底粉投入邦定机中,并加入其重量2%的细铝粉(粒径≤10μm),以2000r/min的搅拌速度在50℃下邦定40min,即制得所述高亮度仿电镀效果的粉末涂料。

对比例

按50%环氧树脂、49%聚酯树脂、0.5%流平剂、0.5%安息香的配方比例称取各原料,然后将各原料混合,制成底粉,再将底粉投入邦定机中,并加入其重量1.0%的细铝粉(粒径15μm),以1000r/min的搅拌速度在40℃下邦定30min,即制得金属粉末涂料。

表1检测结果

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

技术特征:

技术总结

本发明公开了一种高亮度仿电镀效果的粉末涂料,其由底粉和细铝粉组成,其中,细铝粉的用量为底粉重量的0.5%‑2%;底粉所用原料按重量百分数计为:环氧树脂45%‑50%、聚酯树脂45%‑50%、流平剂0.5%‑2%、安息香0.5%‑2%、定向排列剂0.5%‑2%,各原料重量百分数之和为100%。本发明所得粉末涂料固化后光泽度高、亮度高,可达到电镀效果,镜面效应明显,能清晰看到人像,同时,其具有优异的抗腐蚀性能,经盐雾实验1000h处理涂层不起泡、不脱落。

技术研发人员:杨璠;黄文;黄杰;林琳艺;邹良木;李忠;薛俊平

受保护的技术使用者:福建万安实业集团有限公司;广东捷宇粉体涂料有限公司

技术研发日:2018.09.13

技术公布日:2019.02.22

微信扫一扫打赏

微信扫一扫打赏